Inconel 625

Inconel 625 is een hoogwaardige nikkel-chroomlegering die bekendstaat om zijn hoge sterkte, uitstekende corrosiebestendigheid en stabiliteit bij hoge temperaturen. Dit materiaal presteert uitzonderlijk goed in extreme omstandigheden, zoals bij hitte of blootstelling aan agressieve chemicaliën. Dankzij deze eigenschappen wordt Inconel 625 veel toegepast in sectoren zoals de chemische, offshore- en maritieme sector. Toch biedt moderne laser cladding-technologie, zoals die van Topclad, een duurzamer en doelgerichter alternatief voor componentbescherming.

Wat is Inconel 625?

Inconel 625 is een legering die hoofdzakelijk bestaat uit nikkel en chroom, aangevuld met molybdeen en niobium. Deze elementen zorgen samen voor de uitstekende corrosie- en oxidatiebestendigheid. Hierdoor blijft het materiaal structureel stabiel onder zware omstandigheden, waaronder hoge temperaturen en agressieve chemicaliën. Dankzij de niet-reactieve aard is het een betrouwbare keuze voor toepassingen met zowel chemische als mechanische belasting.

Inconel 625 is een legering op basis van nikkel en bevat onder meer:

- Nikkel (Ni): biedt oxidatie- en corrosiebestendigheid

- Chroom (Cr): verhoogt de weerstand tegen oxiderende stoffen

- Molybdeen (Mo) en Niobium (Nb): versterken de treksterkte en bestendigheid tegen niet-oxiderende zuren

Belangrijkste eigenschappen:

- Uitzonderlijke weerstand tegen corrosie (zoutwater, zuren, oxiderende en reducerende media)

- Hoge trek- en vermoeiingssterkte

- Oxidatiebestendig tot circa 980°C

- Uitstekende lasbaarheid en vervormbaarheid

- Niet-magnetisch, stabiel in barre omgevingen

Beschikbare vormen: Plaat, staf, buis, lasdraad en poeder – inzetbaar in diverse industriële toepassingen

Chemische samenstelling en technische gegevens

Typische chemische samenstelling:

- Nikkel (Ni): 58–63%

- Chroom (Cr): 20–23%

- Molybdeen (Mo): 8–10%

- Ijzer (Fe): up to 5%

- Niobium (Nb): 3.15–4.15%

- Koolstof (C): max 0.10%

Deze samenstelling maakt Inconel 625 uniek in zijn combinatie van sterkte, corrosiebestendigheid en temperatuurstabiliteit.

Prijs van Inconel 625 per kg

De prijs van Inconel 625 varieert per leverancier, vorm en marktomstandigheden. Als premium legering ligt de prijs doorgaans hoger dan die van gewone staalsoorten.

- Prijsindicatie: Inconel 625 kost doorgaans tussen €30 en €50 per kg, afhankelijk van leverancier, vorm (bv. poeder of staf) en marktschommelingen, zoals nikkelprijs.

- Prijsbepalende factoren: volume, vorm (plaat, buis, draad), warmtebehandeling, certificeringen, beschikbaarheid

- Disclaimer: Prijzen zijn indicatief. Vraag een offerte aan voor een actuele prijs op maat.

Laser cladding met Inconel 625 vereist veel minder materiaal, wat het economisch aantrekkelijk maakt.

Inconel 625: Belangrijkste voordelen en nadelen

Hoewel Inconel 625 uitstekende materiaaleigenschappen biedt, is het niet voor elke toepassing de perfecte oplossing. Hieronder een genuanceerd overzicht:

Voordelen:

- CorrosiebestendigheidInconel 625 blinkt uit in weerstand tegen corrosie, zelfs in omgevingen met zoutwater, zuren en andere agressieve omstandigheden.

- Temperatuurbestendig: behoudt sterkte bij extreme hitte of kou

- Oxidatiebestendigheid: de oxidatiebestendigheid van deze legering maakt haar bijzonder geschikt voor componenten die worden blootgesteld aan verbrandingsomgevingen met hoge temperaturen, zoals ovens en uitlaatsystemen.

- Mechanisch sterk: uitstekende vermoeiings- en kruipbestendigheid

- Lasbaarheid: geschikt voor zowel productie- als reparatietoepassingen.

Nadelen:

- Hoge kostprijs: Inconel 625 is aanzienlijk duurder dan veel andere materialen vanwege de complexe samenstelling en de productieprocessen.

- Moeilijk te bewerken: door de taaiheid is specialistisch gereedschap en bewerking nodig.

- Hoog soortelijk gewicht: met een dichtheid van circa 8,4 g/cm³ zijn onderdelen zwaarder dan aluminium of staal – een nadeel bij gewichtsgevoelige toepassingen (zoals in de luchtvaart).

Waar wordt Inconel 625 voor gebruikt?

- Offshore olie & gas: Inconel 625 wordt breed ingezet in offshore olie- en gastoepassingen voor onderdelen zoals leidingen, kleppen en pompen die blootstaan aan corrosief zeewater en hoge drukken.

- Maritieme toepassingen: Inconel 625 wordt veel toegepast in de maritieme industrie voor scheepsschroefassen, bevestigingsmiddelen en andere componenten die bestand moeten zijn tegen corrosief zeewater. Door zijn uitstekende zoutwaterbestendigheid is het ideaal voor scheepsbouw, offshore-platforms en baggerwerkzaamheden.

- Chemische industrie: Inconel 625 wordt vaak toegepast in chemische verwerkingsinstallaties, waar onderdelen bestand moeten zijn tegen agressieve chemicaliën en omgevingen met hoge temperaturen.

Inconel 625 vs 718: wat is het verschil?

Inconel 625 en Inconel 718 zijn beide nikkelgebaseerde legeringen, maar verschillen qua samenstelling en toepassingen. Inconel 625 bevat meer molybdeen en niobium, wat zorgt voor een betere weerstand tegen corrosie en oxidatie. Hierdoor is het beter geschikt voor toepassingen met zeewater en chemicaliën. Inconel 718 heeft daarentegen een hogere treksterkte en wordt vaak gebruikt bij hoge temperaturen waar sterkte en kruipbestendigheid cruciaal zijn, zoals in de lucht- en ruimtevaart. Hoewel beide legeringen duurzaam zijn, is Inconel 625 optimaal voor corrosiebestendigheid, terwijl Inconel 718 uitblinkt in mechanische sterkte en hittebestendigheid bij extreem hoge temperaturen.

Inconel 625 vs RVS 304 of RVS 316

Inconel 625 biedt betere prestaties dan RVS 304 en RVS 316 op het gebied van corrosie- en hittebestendigheid, vooral in zware maritieme of chemische omgevingen. Het is echter duurder per kg en moeilijker te bewerken.

RVS 304 en RVS 316 zijn geschikt voor minder agressieve toepassingen, terwijl Inconel 625 bedoeld is voor kritieke omgevingen die maximale duurzaamheid vereisen.

Alternatief voor massief Inconel 625

Hoewel massieve componenten van Inconel 625 uiterst effectief zijn, kunnen de productie- en materiaalkosten hoog oplopen. Laser cladding biedt hierbij een slimme, hoogwaardige oplossing.

Waarom kiezen voor laser cladding in plaats van massief Inconel 625 of HVOF-spuiten?

Hoewel HVOF-spuiten en massieve Inconel-componenten bewezen methodes zijn, biedt laser cladding een slimmere en efficiëntere aanpak in veel industriële toepassingen.

- Materiaalefficiëntie en kostenbesparing

Laser cladding brengt een dunne, hoogwaardige laag precies aan waar nodig, wat het gebruik van Inconel 625 drastisch vermindert en de totale materiaalkosten verlaagt. - Gerichte bescherming zonder overengineering

Alleen functionele oppervlakken worden bekleed, waardoor onnodig gebruik van dure legeringen in laagbelaste zones wordt voorkomen. Dit resulteert in lichtere, kosteneffectieve componenten zonder prestatieverlies. - Superieure verbinding en prestaties

In tegenstelling tot HVOF, dat een mechanische hechting gebruikt, creëert laser cladding een metallurgische verbinding met het basismateriaal. Dit levert een sterkere, duurzame laag op die presteert als massief Inconel 625, maar dan alleen aan het oppervlak. De laagdikte kan exact worden afgestemd op specifieke slijtageprofielen. - Ontwerpflexibiliteit en lange-termijnwaarde

Als de oppervlaktelaag slijt, kan deze opnieuw aangebracht worden, waardoor de levensduur van kritieke componenten verlengd wordt zonder dat het hele onderdeel vervangen hoeft te worden. Dit maakt laser cladding ideaal voor reparatie en levensduurverlenging van kritieke onderdelen.

Vergeleken met zowel massieve Inconel-onderdelen als HVOF-coatings biedt laser cladding de optimale balans tussen prestaties, precisie en kostenefficiëntie — vooral in toepassingen waar corrosie-, slijtage- en hittebestendigheid cruciaal zijn.

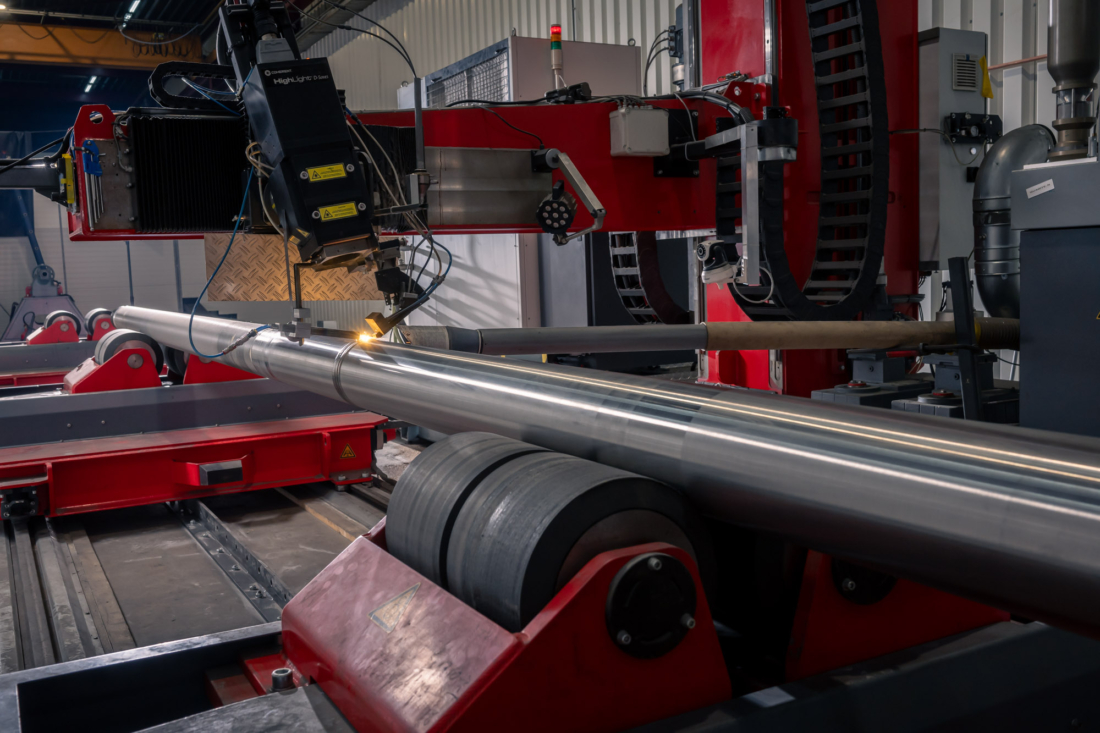

Wat is lasercladding?

Laser cladding maakt gebruik van een laserwarmtebron om een dunne laag Inconel 625 aan te brengen op een basismateriaal zoals koolstofstaal. Dit resulteert in een bimetalen component met de prestaties van Inconel 625 waar dat noodzakelijk is, en kostenefficiëntie door het gebruik van gewoon staal elders.

Waarom laser cladding superieur is

In vergelijking met andere oppervlaktetechnieken biedt laser cladding:

- Lage verdunning en nauwkeurige controle

- Minimale vervorming dankzij gerichte warmte-inbreng

- Hogere hardheid en duurzaamheid

- Minder nabewerking vereist

Topclad biedt eigen coatings zoals Quarite N, die in sommige toepassingen zelfs betere prestaties leveren dan puur Inconel 625.

Andere producten uit deze serie

Aluminiumbrons is een zeer duurzame legering, die bekend staat om zijn uitstekende corrosiebestendigheid en uitstekende glij-eigenschappen.

Een hoogwaardige legering op basis van nikkel-chroom die bekend staat om zijn hoge sterkte-eigenschappen en weerstand tegen corrosie, oxidatie en hoge temperaturen.

Roestvast staal 316 is een veelzijdige en duurzame legering die bekend staat om zijn corrosiebestendigheid, vooral in uitdagende omgevingen.

This cobalt-chromium alloy is known for its hardness, corrosion resistance, and performance in challenging environments.

Bekend om zijn corrosiebestendigheid en weerstand tegen chemische en thermische schokken. Ideaal voor nieuwe componenten en reparaties.

Sectoren die profiteren van lasercladding

Topclad levert Inconel 625-oplossingen via laser cladding in sectoren als:

Machinedelen

Voedselverwerking

Bruggen & Watersloten

Hernieuwbare energie

Klaar om

met ons te praten?

Topclad Laser Cladding is de toonaangevende leverancier van innovatieve lasercladlagen in Europa. Topclad Laser Cladding is gevestigd in Lelystad en gespecialiseerd in het ontwikkelen en aanbrengen van lasercladlagen voor de meest veeleisende industrieën, waaronder olie & gas, offshore, bagger, mijnbouw, bruggen & sluizen, staalproductie en voedselverwerking.

"*" geeft vereiste velden aan

Wij zijn Topclad

Topclad is Europa's toonaangevende fabrikant van innovatieve lasercladlagen, gevestigd in Lelystad, Nederland. Wij zijn gespecialiseerd in het ontwikkelen en aanbrengen van lasercladlagen voor de meest veeleisende industrieën, waaronder olie & gas, offshore, baggerindustrie, mijnbouw, bruggen & sluizen, staalproductie en voedselverwerking.

Het is onze missie om kritische onderdelen te voorzien van superieure bescherming tegen slijtage, corrosie en schokken, wat resulteert in een aanzienlijk verbeterde betrouwbaarheid en uptime van kapitaalintensieve installaties. Met meer dan 16 jaar ervaring, een vastberaden streven naar kwaliteit en een bewezen trackrecord van meer dan 15.000 gelasercladde componenten leveren we oplossingen die de prestaties en levensduur van uw kritieke machines verbeteren.

Waarom Topclad?

- Meer dan 16 jaar ervaring met lasercladden met meer dan 15.000 gecladde componenten

- Meer dan 10 in-house ontwikkelde laser clad lagen

- Toewijding aan kwaliteit

- Expertise in uitgebreide reparaties

- Capaciteit voor 24.000 mm cladlengte en 2.200 claddiameter

- Chroom-6-vrije oplossingen