Inconel 625

L’Inconel 625 est un alliage de nickel-chrome hautes performances, reconnu pour sa grande résistance mécanique ainsi que pour son excellente tenue à la corrosion, à l’oxydation et aux températures élevées. Cet alliage est particulièrement efficace dans les environnements extrêmes, soumis à de fortes chaleurs ou à des produits chimiques agressifs. Ses propriétés remarquables en font un matériau de choix pour les secteurs offshore, pétrolier, maritime et de la chimie. Toutefois, les technologies modernes de laser cladding proposées par Topclad offrent une solution encore plus ciblée et durable pour la protection des composants.

En quoi consiste l’Inconel 625 ?

L’Inconel 625 est un alliage composé principalement de nickel et de chrome, enrichi de molybdène et de niobium. Cette composition lui confère une résistance exceptionnelle à la corrosion et à l’oxydation. Il conserve sa stabilité structurelle même dans des conditions extrêmement contraignantes, notamment à haute température ou en milieu chimique agressif. Sa nature inerte en fait un excellent choix pour les applications soumises à des contraintes chimiques et mécaniques.

L’Inconel 625 est un alliage à base de nickel comprenant :

- Nickel (Ni): confère une excellente résistance à l’oxydation et à la corrosion

- Chrome (Cr): améliore la tenue face aux agents oxydants

- Molybdène (Mo) et Niobium (Nb): renforcent la résistance mécanique et chimique aux acides non oxydants

Caractéristiques principales :

- Résistance exceptionnelle à la corrosion (eau salée, acides, milieux oxydants et réducteurs)

- Excellente tenue à la traction et à la fatigue

- Résistance à l’oxydation jusqu’à ~980°C

- Bonne soudabilité et formabilité

- Non magnétique, stable en conditions extrêmes

Formes disponibles : tôle, barre, tube, fil de soudage et poudre – adapté à divers usages industriels

Composition chimique et données techniques

Composition typique :

- Nickel (Ni): 58–63%

- Chrome (Cr): 20–23%

- Molybdène (Mo): 8–10%

- Fer (Fe): up to 5%

- Niobium (Nb): 3.15–4.15%

- Carbone (C): max 0.10%

Cette composition assure à l’Inconel 625 un équilibre unique entre résistance mécanique, tenue à la corrosion et stabilité thermique.

Prix de l’Inconel 625 au kilogramme

Le prix de l’Inconel 625 varie selon la forme, le volume et les conditions de marché. En tant qu’alliage haut de gamme, il est nettement plus coûteux que les aciers classiques ou l’Acier inoxydable 316.

- Fourchette indicative: l’Inconel 625 se situe généralement entre 30 et 50 €/kg, selon le fournisseur, le format (poudre ou barre) et les conditions du marché (volatilité du nickel).

- Facteurs d’influence: volume, forme (tôle, tube, fil), traitements thermiques, certifications, disponibilité

- Avertissementces prix sont indicatifs. Demandez un devis pour une estimation personnalisée.

Le laser cladding avec Inconel 625 n’utilise qu’une fine couche de matériau, rendant cette solution bien plus économique.

Avantages et inconvénients de l’Inconel 625

Bien que l’Inconel 625 offre des propriétés matérielles remarquables, il ne constitue pas toujours la solution idéale pour toutes les applications. Voici un aperçu équilibré :

Avantages ::

- Résistance à la corrosion: l’Inconel 625 se distingue par sa capacité à résister à la corrosion, même dans des environnements contenant de l’eau salée, des acides et d’autres agents agressifs.

- Tenue thermique élevée : conserve sa solidité même sous fortes chaleurs ou basses températures

- Résistance à l'oxydation: la capacité de l’alliage à résister à l’oxydation le rend particulièrement utile pour les composants exposés à des environnements de combustion à haute température, comme les fours et les systèmes d’échappement.

- Solidité et durabilité : excellente résistance à la fatigue et au fluage

- Soudabilitéadaptée aux opérations de fabrication et de réparation.

Inconvénients ::

- Coûts élevés: l’Inconel 625 est nettement plus cher que de nombreux autres matériaux en raison de sa composition complexe et de ses coûts de fabrication.

- Difficile à usiner: sa résistance complique l’usinage et nécessite des outils et procédés spécialisés.

- Densité/épaisseur: avec une densité d’environ 8,4 g/cm³, les pièces sont plus lourdes que celles en aluminium ou en acier – un désavantage dans les conceptions sensibles au poids (ex. aérospatial).

À quoi sert l’Inconel 625 ?

- Pétrole et gaz offshore : L’Inconel 625 est largement utilisé dans les applications offshore pour des composants tels que les tuyaux, vannes et pompes exposés à l’eau de mer corrosive et à des pressions élevées.

- Applications maritimes : Dans le secteur maritime, l’Inconel 625 est utilisé pour les arbres d’hélice, fixations et autres composants devant résister à la corrosion saline. Sa résistance exceptionnelle à l’eau salée en fait un matériau de choix pour la construction navale, les plateformes offshore et les équipements de dragage.

- Industrie chimique : On retrouve fréquemment l’Inconel 625 dans les installations de traitement chimique, où les composants doivent résister à des produits agressifs et à des environnements à haute température.

Inconel 625 vs 718 : Quelle est la différence?

L’Inconel 625 et l’Inconel 718 sont deux alliages à base de nickel, mais leur composition et leurs applications diffèrent. L’Inconel 625 contient davantage de molybdène et de niobium, ce qui lui confère une résistance supérieure à la corrosion et à l’oxydation, le rendant idéal pour les environnements marins et chimiques. L’Inconel 718 offre une résistance mécanique plus élevée et est souvent utilisé dans les applications à haute température où la résistance à la traction et au fluage est cruciale, comme dans l’aéronautique. Les deux alliages sont très durables : l’Inconel 625 excelle en résistance à la corrosion, tandis que l’Inconel 718 se distingue par sa robustesse mécanique et sa tenue à très haute température.

Inconel 625 vs acier inoxydable 304 ou acier inoxydable 316

L’Inconel 625 surpasse les aciers inoxydables 304 et 316 en termes de résistance à la corrosion et à la chaleur, en particulier dans des environnements marins ou chimiques sévères. Cependant, il est aussi plus coûteux (au kg) et plus difficile à usiner.

Les aciers 304/316 conviennent pour des usages moins contraignants, tandis que l’Inconel 625 est réservé aux environnements critiques nécessitant une durabilité maximale.

Alternative aux composants massifs en Inconel 625

Bien que performant, l’Inconel 625 sous forme massive est onéreux à fabriquer. Le laser cladding constitue une alternative technique intelligente et performante.

Pourquoi choisir le laser cladding plutôt que l’Inconel massif ou la projection HVOF ?

Bien que les composants en Inconel massif et les revêtements HVOF soient éprouvés, le laser cladding offre une approche plus efficace dans de nombreux contextes industriels.

- Efficacité matière et économies

Plutôt que de produire des pièces entières en Inconel 625, une fine couche performante est appliquée uniquement là où elle est nécessaire. Cela permet de réduire drastiquement la consommation d’Inconel 625 et les coûts associés. - Protection ciblée sans surdimensionnement

Seules les surfaces fonctionnelles sont revêtues, évitant l’usage inutile d’alliages coûteux dans les zones peu sollicitées. Résultat : des composants plus légers et économiques sans compromis sur les performances. - Adhérence supérieure et performance

Contrairement au procédé HVOF qui repose sur l’adhérence mécanique, le laser cladding crée une liaison métallurgique avec le matériau de base. Le résultat : une couche résistante et durable offrant les mêmes performances que l’Inconel massif – en surface seulement. L’épaisseur peut être adaptée au profil d’usure requis. - Souplesse de conception et valeur à long terme

Si la couche de surface s’use, elle peut être usinée et réappliquée, prolongeant la durée de vie du composant sans le remplacer. Le laser cladding est ainsi idéal pour la réparation, la remise à neuf et la prolongation de la durée de vie des composants critiques.

Comparé aux composants massifs en Inconel et aux revêtements HVOF, le laser cladding offre le meilleur équilibre entre performance, précision et rentabilité – notamment là où la résistance à la corrosion, à l’usure et à la chaleur est essentielle.

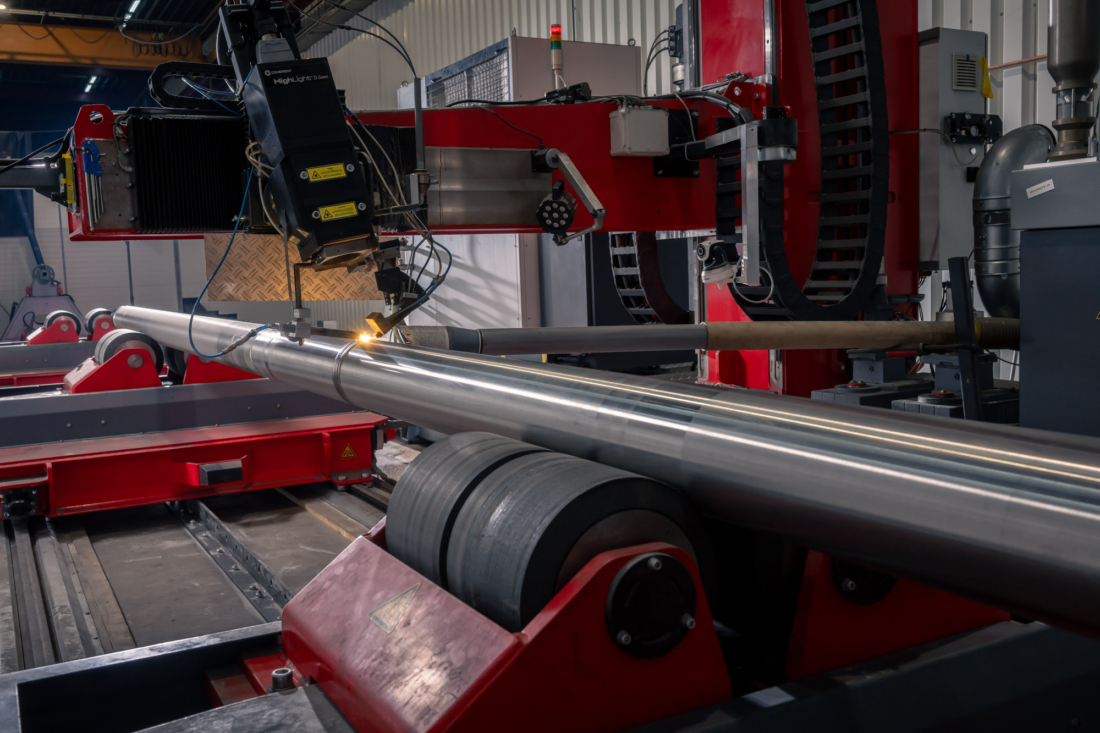

Qu’est-ce que le laser cladding?

Le laser cladding consiste à appliquer une fine couche d’Inconel 625 sur un matériau de base (comme l’acier carbone) à l’aide d’une source laser. Il en résulte un composant bimétallique combinant les performances de l’Inconel 625 là où c’est nécessaire et la rentabilité de l’acier standard ailleurs.

Pourquoi le laser cladding est supérieur

Par rapport à d’autres traitements de surface, le laser cladding offre :

- Faible dilution et contrôle précis

- Déformation minimale grâce à l’apport thermique ciblé

- Dureté et durabilité accrues

- Moins de retouches nécessaires

Topclad propose des revêtements techniques exclusifs (tels que Quarite N) capables de surpasser l’Inconel 625 pur dans certaines applications.

Autres produits de la gamme

L’aluminium bronze est un alliage très durable, connu pour sa résistance exceptionnelle à la corrosion et ses excellentes propriétés de glissement.

Un alliage à base de nickel et de chrome offrant une grande résistance à la corrosion, à l'oxydation et aux températures élevées.

L'acier inoxydable 316 est un alliage polyvalent et durable connu pour sa résistance à la corrosion, en particulier dans des environnements difficiles.

Cet alliage cobalt-chrome est réputé pour sa dureté, sa résistance à la corrosion et sa capacité à maintenir ses performances dans des environnements exigeants.

Secteurs bénéficiant du laser cladding

Topclad fournit des solutions en Inconel 625 par laser cladding pour les secteurs à haute performance:

Pièces de machines

Transformation des aliments

Ponts et écluses

Énergies renouvelables

Prêt à discuter

de vos besoins ?

Topclad Laser Cladding est le premier fabricant de couches de rechargement laser innovantes en Europe. Basée à Lelystad, aux Pays-Bas, Topclad Laser Cladding développe et applique des couches de soudage par rechargement laser pour les industries les plus exigeantes, notamment le pétrole, le gaz, l'énergie durable, l'offshore, le dragage, l'exploitation minière, les ponts et les écluses, la fabrication d'acier et l'industrie alimentaire.

"*" indique les champs obligatoires

Nous sommes Topclad

Basé à Lelystad, aux Pays-Bas, Topclad est le leader européen dans la fabrication de couches par rechargement laser innovantes. Nous sommes spécialisés dans le développement et l’application de technologies avancées de rechargement laser pour des industries exigeantes telles que le pétrole et gaz, l’offshore, le dragage, l’exploitation minière, les ponts et écluses, la sidérurgie et l’industrie alimentaire.

Notre mission est de fournir aux composants une protection supérieure contre l’usure, la corrosion et les impacts, afin d’améliorer la fiabilité et le temps de fonctionnement des équipements critiques. Avec plus de 14 ans d'expérience et un engagement constant envers la qualité, Topclad propose des solutions qui prolongent la durée de vie et optimisent les performances des machines essentielles.

Pourquoi choisir Topclad ?

- Plus de 14 ans d'expérience dans le domaine du rechargement laser avec plus de 12 000 composants revêtus

- Plus de 10 revêtements laser développés en interne

- Engagement en faveur de la qualité

- Expertise en matière de réparations complètes

- Capacité de rechargement exceptionnelle, pouvant traiter des pièces jusqu’à 24 000 mm de longueur et 2 200 mm de diamètre

- Solutions exemptes de chrome 6