Inconel 625

L'Inconel 625 è una sovrallega a base di nichel e cromo, nota per l'elevata resistenza meccanica e l'eccezionale resistenza alla corrosione, all'ossidazione e alle alte temperature. Questo materiale si comporta in modo eccellente in ambienti estremi, come quelli caratterizzati da temperature elevate o da esposizione a sostanze chimiche aggressive. Le sue eccellenti proprietà la rendono una scelta comune per applicazioni nei settori offshore, oil & gas, marittimo e chimico. Tuttavia, sebbene garantisca un'elevata protezione, le moderne tecnologie di laser cladding offerte da Topclad forniscono soluzioni ancora più mirate e durature per la protezione dei componenti.

Che cos'è l'Inconel 625?

L'Inconel 625 è una sovrallega composta principalmente da nichel e cromo, combinati con elementi come molibdeno e niobio. Questa combinazione conferisce al materiale un'elevata resistenza alla corrosione e all'ossidazione. Ciò consente all'Inconel 625 di mantenere la sua integrità strutturale anche in condizioni estremamente difficili, comprese alte temperature e ambienti chimici aggressivi. La sua natura non reattiva la rende particolarmente adatta per applicazioni ad alta sollecitazione, in cui sono presenti sia stress meccanici che attacchi chimici.

L’Inconel 625 è una sovrallega a base di nichel contenente:

- Nickel (Ni): garantisce un'eccellente resistenza all'ossidazione e alla corrosione

- Chromo (Cr): migliora la resistenza agli agenti ossidanti

- Molibdeno (Mo) e Niobio (Nb): conferiscono resistenza meccanica e agli acidi non ossidanti

Proprietà principali:

- Eccellente resistenza alla corrosione (acqua salata, acidi, ambienti ossidanti e riducenti)

- Elevata resistenza alla trazione e alla fatica

- Resistenza all'ossidazione fino a circa 980°C

- Ottima saldabilità e formabilità

- Non magnetica, stabile in ambienti ostili

Formati di produzione: L'Inconel 625 è disponibile in formati come lastre, barre, tubi, fili per saldatura e polveri – rendendolo adatto a numerose applicazioni industriali.

Composizione chimica e dettagli tecnici

Composizione chimica tipica:

- Nickel (Ni): 58–63%

- Chromo (Cr): 20–23%

- Molibdeno (Mo): 8–10%

- Ferro (Fe): up to 5%

- Niobio (Nb): 3.15–4.15%

- Carbonio (C): max 0.10%

Questa composizione conferisce all'Inconel 625 la sua combinazione unica di resistenza meccanica, stabilità termica e resistenza alla corrosione.

Prezzo dell’Inconel 625 al chilogrammo

Il prezzo dell'Inconel 625 per chilogrammo può variare in base al formato, al volume e alle condizioni di mercato. Essendo una sovrallega premium, ha in genere un prezzo più elevato rispetto agli acciai comuni o all'acciaio inox 316.

- Fascia di prezzo indicativa: l'Inconel 625 varia tipicamente tra i 30 € e i 50 € al kg, in base al fornitore, al formato (es. polvere vs barra) e alle condizioni di mercato, come la volatilita del prezzo del nichel.

- Fattori che influenzano il prezzo: volume dell'ordine, formato (es. lamiera, tubo, filo), trattamenti termici, certificazioni e disponibilità.

- Avvertenza: questi prezzi sono indicativi. Per un preventivo accurato e aggiornato, richiedi un'offerta basata sulle tue specifiche.

Questo rende il laser cladding con Inconel 625 un'alternativa economicamente interessante, poiché richiede molto meno materiale.

Vantaggi e svantaggi dell'Inconel 625

Sebbene l’Inconel 625 offra caratteristiche tecniche eccellenti, non è la soluzione ideale per ogni applicazione. Ecco una panoramica equilibrata:

Vantaggi:

- Resistenza alla corrosione: l’Inconel 625 eccelle nella capacità di resistere alla corrosione, anche in ambienti con acqua salata, acidi e sostanze aggressive.

- Resistenza termica: mantiene le sue proprietà anche a temperature estreme

- Resistenza all'ossidazione: la resistenza all’ossidazione di questa lega la rende particolarmente adatta per componenti esposti ad ambienti di combustione ad alta temperatura, come forni e impianti di scarico.

- Robustezza e durabilità: ottima resistenza alla fatica e al creep

- Saldabilità: indicata per applicazioni di fabbricazione e riparazione.

Svantaggi:

- Costo elevato: l’Inconel 625 è significativamente più costosa rispetto a molti altri materiali, a causa della sua composizione complessa e dei costi di produzione.

- Difficile da lavorare: la resistenza dell’Inconel 625 rende la lavorazione più complessa, richiedendo utensili e processi specializzati.

- Densità/peso: con una densità di circa 8,4 g/cm³, i componenti risultano più pesanti rispetto a quelli in alluminio o acciaio. Questo può essere uno svantaggio in progetti dove il peso è critico (come nell’aerospaziale).

A cosa serve l'Inconel 625?

- Offshore Oil and Gas: L’Inconel 625 è ampiamente utilizzato in ambito offshore per componenti come tubazioni, valvole e pompe esposti ad acqua salata corrosiva e ad alte pressioni.

- Applicazioni marittime: L’Inconel 625 trova largo impiego nel settore marittimo per alberi di eliche, elementi di fissaggio e altri componenti soggetti alla corrosione da acqua salata. La sua resistenza alla corrosione salina lo rende un materiale ideale per la costruzione navale, le piattaforme offshore e le attrezzature da dragaggio.

- Lavorazione chimica: L’Inconel 625 è frequentemente impiegato negli impianti chimici dove i componenti devono resistere ad agenti aggressivi e ad ambienti ad alta temperatura.

Inconel 625 vs 718: Qual è la differenza?

Entrambe sono leghe a base di nichel, ma differiscono per composizione e utilizzo. L’Inconel 625 contiene maggiori quantità di molibdeno e niobio, offrendo una resistenza superiore alla corrosione e all’ossidazione, ideale per ambienti marini e chimici. L’Inconel 718 ha una maggiore resistenza alla trazione ed è spesso utilizzato in applicazioni ad alta temperatura dove la resistenza al creep è fondamentale, come nel settore aerospaziale. Entrambe le leghe sono altamente resistenti, ma l’Inconel 625 è la scelta preferita per la resistenza alla corrosione, mentre l’Inconel 718 si distingue per la robustezza meccanica e la resistenza al calore.

Inconel 625 vs acciaio inox 304 o acciaio inox 316

L’Inconel 625 supera l’acciaio inox 304 e 316 in termini di resistenza alla corrosione e al calore, soprattutto in ambienti marini o chimici aggressivi. Tuttavia, è più costoso (al kg) e più difficile da lavorare.

L’acciaio 304/316 è adatto per applicazioni meno critiche, mentre l’Inconel 625 è riservato ad ambienti in cui è richiesta la massima durata.

Alternativa all’Inconel 625 massiccio

Sebbene molto efficace, la produzione di componenti completamente in Inconel 625 può essere proibitiva in termini di costi. Il laser cladding rappresenta un’alternativa tecnica intelligente e performante.

Perché scegliere il laser cladding anziché Inconel massiccio o HVOF?

Sia i componenti massicci in Inconel che i rivestimenti HVOF (High Velocity Oxy-Fuel) sono soluzioni collaudate, ma il laser cladding offre un approccio più efficiente in molti scenari industriali.

- Efficienza dei materiali e risparmio sui costi

Instead of manufacturing entire parts from Inconel 625 — which is costly and material-intensive — laser cladding applies a thin, high-performance layer exactly where it’s needed. This drastically reduces Inconel 625 usage and overall material costs. - Protezione mirata, senza sovradimensionamenti

Solo le superfici funzionali vengono rivestite, evitando l’uso non necessario di leghe pregiate in zone a bassa sollecitazione. Ne risultano componenti più leggeri e più economici senza sacrificare la performance. - Adesione superiore e prestazioni elevate

A differenza dell’HVOF, che si basa su adesione meccanica, il laser cladding forma un legame metallurgico con il materiale base. Il risultato è uno strato resistente e durevole con prestazioni paragonabili all’Inconel massiccio – ma solo in superficie. Lo spessore può essere personalizzato in base al profilo di usura richiesto. - Flessibilità progettuale e valore a lungo termine

Quando lo strato superficiale si consuma, può essere rimosso e riapplicato, prolungando la vita utile del componente senza doverlo sostituire. Il laser cladding è quindi ideale per la riparazione, il ripristino e l’estensione della durata dei componenti critici.

Rispetto ai componenti in Inconel massiccio e ai rivestimenti HVOF, il laser cladding offre il miglior equilibrio tra prestazioni, precisione ed economicità – soprattutto nelle applicazioni in cui la resistenza alla corrosione, all’usura e al calore è fondamentale.

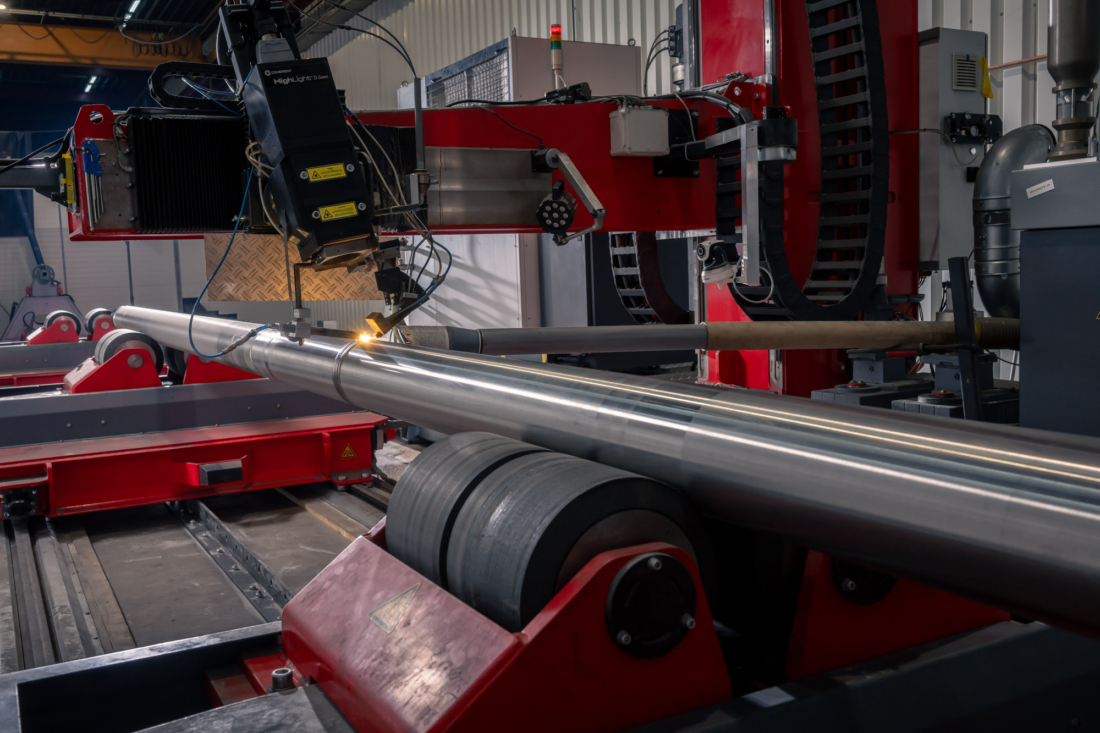

Cos’è il laser cladding?

Il laser cladding utilizza una fonte di calore laser per applicare uno strato sottile di Inconel 625 su un materiale base, come l’acciaio al carbonio. Il risultato è un componente bimetallico con le prestazioni dell’Inconel 625 nei punti critici e la convenienza dell’acciaio comune nel resto del pezzo.

Perché il laser cladding è superiore

Rispetto ad altri trattamenti superficiali, il laser cladding offre:

- Bassa diluizione e controllo preciso

- Minima deformazione grazie all’apporto termico localizzato

- Maggiore durezza e durata

- Meno lavorazioni post-rivestimento

Topclad offre rivestimenti ingegnerizzati proprietari (come Quarite N) che in alcune applicazioni possono persino superare le prestazioni dell’Inconel 625 puro.

Altri prodotti di questa serie

Il bronzo alluminio è una lega altamente durevole, nota per l’eccellente resistenza alla corrosione e le straordinarie proprietà di scorrimento. N.D.

Una lega ad alte prestazioni a base di nichel-cromo nota per le sue elevate proprietà di resistenza alla corrosione, all’ossidazione e alle alte temperature.

Lo stainless steel 316 è una lega versatile e durevole, nota per la sua resistenza alla corrosione, in particolare in ambienti difficili.

Questa lega di cobalto e cromo è nota per la sua durezza, resistenza alla corrosione e capacità di mantenere le prestazioni in ambienti difficili.

Settori che beneficiano del laser cladding

Topclad fornisce soluzioni in Inconel 625 con tecnologia laser cladding per settori ad alte prestazioni:

Parti di macchina

Trasformazione alimentare

Briglie e chiuse ad acqua

Energia rinnovabile

Sei pronto a parlare con noi?

Topclad Laser Cladding è il produttore leader in Europa di innovativi strati di rivestimento laser. Con sede a Lelystad, nei Paesi Bassi, Topclad Laser Cladding sviluppa e applica strati di rivestimento laser per i settori più esigenti, tra cui petrolio, gas, energia sostenibile, offshore, dragaggio, estrazione mineraria, ponti e chiuse idriche, produzione di acciaio e trasformazione alimentare.

"*" indica i campi obbligatori

Chi è Topclad

Topclad è il principale produttore europeo di innovativi strati di rivestimento laser, con sede a Lelystad, nei Paesi Bassi. Siamo specializzati nello sviluppo e nell’applicazione di strati laser clad per i settori più esigenti, tra cui petrolio e gas, offshore, dragaggio, estrazione mineraria, ponti e chiuse idriche, produzione di acciaio e lavorazione alimentare.

La nostra missione è fornire ai componenti una protezione superiore contro l’usura, la corrosione e gli urti, migliorando in modo significativo l’affidabilità e i tempi di attività delle apparecchiature ad alta intensità di capitale. Con oltre 14 anni di esperienza e un impegno costante per la qualità, forniamo soluzioni che migliorano le prestazioni e la longevità dei tuoi macchinari critici.

Perché Topclad?

- Oltre 14 anni di esperienza nel laser cladding con più di 10.000 componenti rivestiti

- Più di 10 strati di rivestimento laser sviluppati in loco

- Impegno per la qualità

- Competenza nelle riparazioni complete

- Capacità di 24.000 mm di lunghezza e di 2.200 di diametro nel cladding

- Soluzioni prive di cromo esavalente