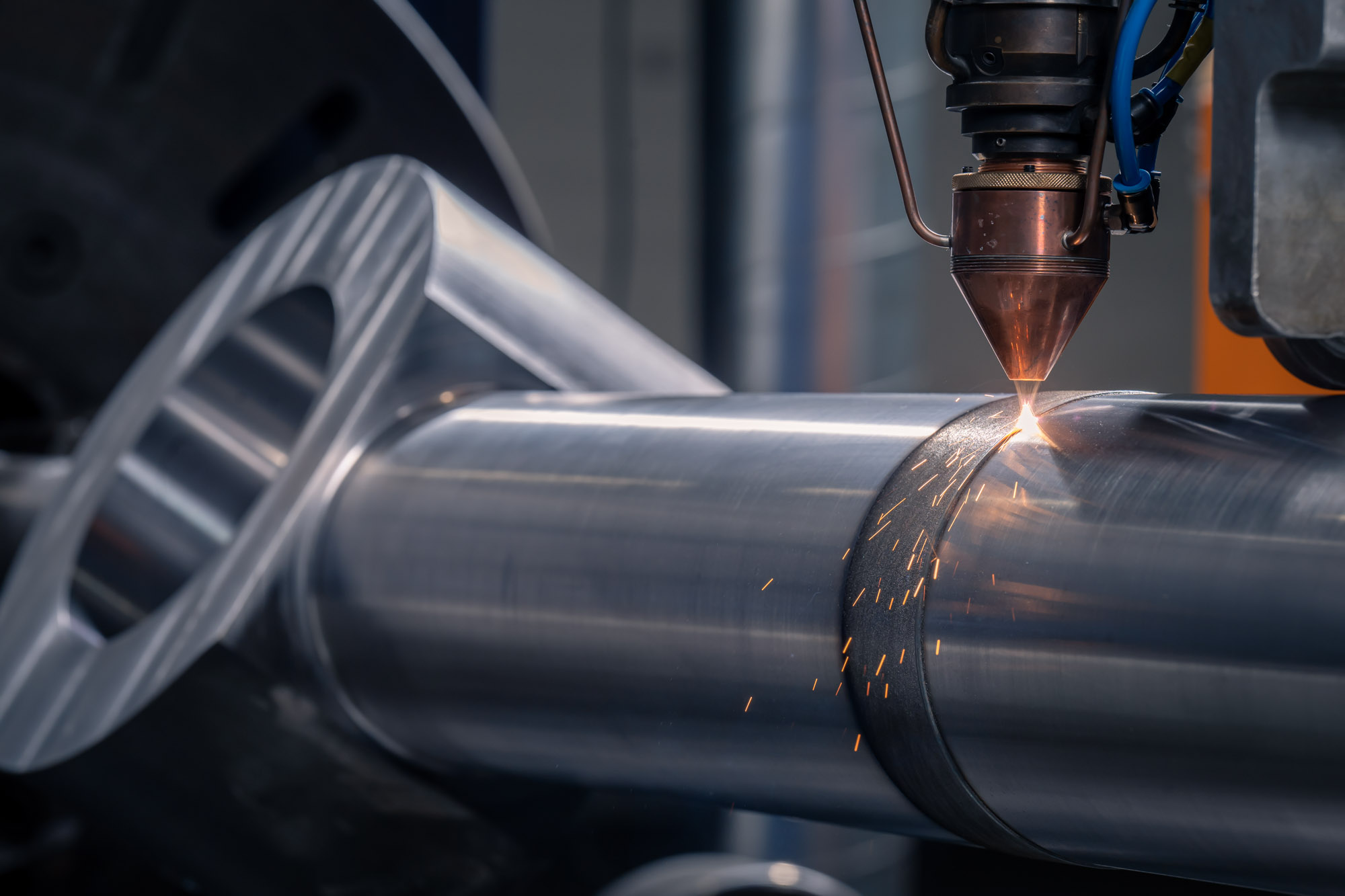

Topclad Laser Cladding

- Superior protection, tailored for every demanding industry

- Minimized downtime, maximized lifespan, minimizing TOC

- For enhancing new products and repairing damaged parts

“Our goal is to provide components with a superior protection against wear, impact and corrosion with a highly improved reliability and uptime of capital-intensive equipment as a result.“

Are you facing issues with equipment wear and corrosion in demanding environments? Topclad provides the definitive solution. Our advanced laser cladding technology directly addresses these challenges, significantly enhancing the reliability and lifespan of your critical components. By reducing total ownership costs and eliminating the use of hazardous Chromium-6, we ensure your equipment operates more efficiently and sustainably. Discover how Topclad can transform the durability and performance of your machinery.

Applications

Topclad’s laser clad layers are being used for a wide range of applications including hydraulic cylinder piston rods, ship propeller shafts, bearings, rollers, and drums. New components are upfront provided with superior surface properties, enhancing their performance and longevity. Additionally, damaged components are efficiently repaired while adding optimized protection, thus extending their operational lifespan. This advanced technology ensures high resistance to wear, corrosion, and impact, making it a crucial solution in industries where reliability and durability are paramount.

Examples of our markets

Topclad serves a wide range of market segments, each with its own unique requirements. Our commitment to understanding these needs enables us to precisely tailor our laser cladding solutions for diverse industries such as maritime, dredging, steel manufacturing, and heavy machinery. By collaborating closely with our customers, we develop customized solutions that enhance the performance, durability, and cost-effectiveness of critical components, consistently meeting the highest standards of quality.

Topclad’s Laser Clad Layers

Topclad offers a diverse range of laser clad layers tailored to meet specific customer needs, from high wear-resistant bearing surfaces and corrosion protection for offshore applications to superior alternatives to traditional nickel-chrome plating. Our advanced cladding technology ensures that your components deliver exceptional performance and durability, even under the toughest conditions.

Quarite serie

Engineered for superior anti-corrosive capabilities, combined with high chemical and thermal resistance.Tardisphere

A tungsten carbide layer that combines a high corrosion resistance with an excellent wear resistance.Sinex

Specifically developed to offer the same technical functionalities as stainless steel 316L.Standard series

As Topclad we also offer standard laser clad layers such as AluBronze, Inconel 625 and Stainless Steel 316.We are Topclad

Topclad is Europe’s leading manufacturer of innovative laser clad layers, based in Lelystad, the Netherlands. We specialize in developing and applying laser clad layers for the most demanding industries, including oil & gas, offshore, dredging, mining, bridges & water locks, steel manufacturing, and food processing. Our mission is to provide components with superior protection against wear, corrosion, and impact, resulting in significantly improved reliability and uptime of capital-intensive equipment. With over 14 years of experience and a steadfast commitment to quality, we deliver solutions that enhance the performance and longevity of your critical machinery.

Why Topclad?

- Over 14 years laser cladding experience with over 12.000 cladded components

- More than 10 in-house developed laser clad layers

- Commitment to quality

- Expertise in comprehensive repairs

- 24.000 mm clad length capacity and 2.200 clad diameter capacity

- Chromium-6-free solutions

Our customers

At Topclad, we are committed to delivering outstanding results and ensuring customer satisfaction. We specialize in laser cladding, focusing our efforts to develop expertise and provide unique solutions tailored to specific needs. By maintaining close contact with our customers, we ensure each solution is optimally aligned with their requirements. Our experience allows us to deliver these specialized solutions quickly and efficiently, underpinned by a commitment to quality and innovation that has proven effective across various applications.

Today prepared for tomorrow

Topclad Laser Cladding is the leading manufacturer of innovative laser clad layers in Europe. Based in Lelystad, the Netherlands

"*" geeft vereiste velden aan

Latest news & projects

Stay updated on Topclad’s latest news and innovations in corrosion and wear-resistant surface treatments. Discover how we continue to lead the industry with our cutting-edge solutions.

Fast & reliable service

Project Hydrauflush International