Acier inoxydable 316

L’acier inoxydable 316 (inox 316) est un alliage polyvalent et durable, reconnu pour sa résistance exceptionnelle à la corrosion, en particulier dans des environnements difficiles. Grâce à sa forte teneur en chrome et en molybdène, il est largement utilisé dans les applications industrielles où la résistance à la corrosion (notamment celle due aux chlorures) est cruciale, comme dans les secteurs de l’offshore, de l’industrie chimique, et de la transformation alimentaire. Ses excellentes performances face à l’eau salée, aux acides et à d’autres produits chimiques agressifs en font un matériau de choix pour de nombreux composants industriels.

Qu'est-ce que l'acier inoxydable 316 ?

L’acier inoxydable 316 est une nuance d’acier inoxydable couramment utilisée composée principalement de fer, de chrome (16–18 %), de nickel (10–14 %) et de molybdène (2–3 %). L’ajout de molybdène améliore considérablement sa résistance à la corrosion, notamment face aux chlorures et autres produits chimiques industriels. Cet alliage conserve sa solidité et sa résistance même à haute température, ce qui explique son usage fréquent dans des environnements exposés à la chaleur, à l’humidité et à des agents corrosifs tels que l’eau de mer et les substances acides.

Composition chimique et classifications

L’acier inoxydable 316 est également connu sous les désignations suivantes :

- AISI 316

- 1.4401 (EN)

- UNS S31600 (ASTM)

Composition typique :

- Chrome (Cr): 16,5 % – 18,5 %

- Nickel (Ni): 10 % – 13 %

- Molybdène (Mo): 2 % – 2,5 %

- Carbone (C): maximum 0,07 %

- Fer (Fe): complément

Les variantes de l’acier inoxydable 316 incluent :

- 316L – version à faible teneur en carbone, meilleure pour le soudage

- 316H – haute teneur en carbone, meilleure résistance à haute température

- 316Ti – stabilisé au titane, idéal pour les applications à haute température

Dans quels environnements l’acier inoxydable 316 est-il le plus adapté ?

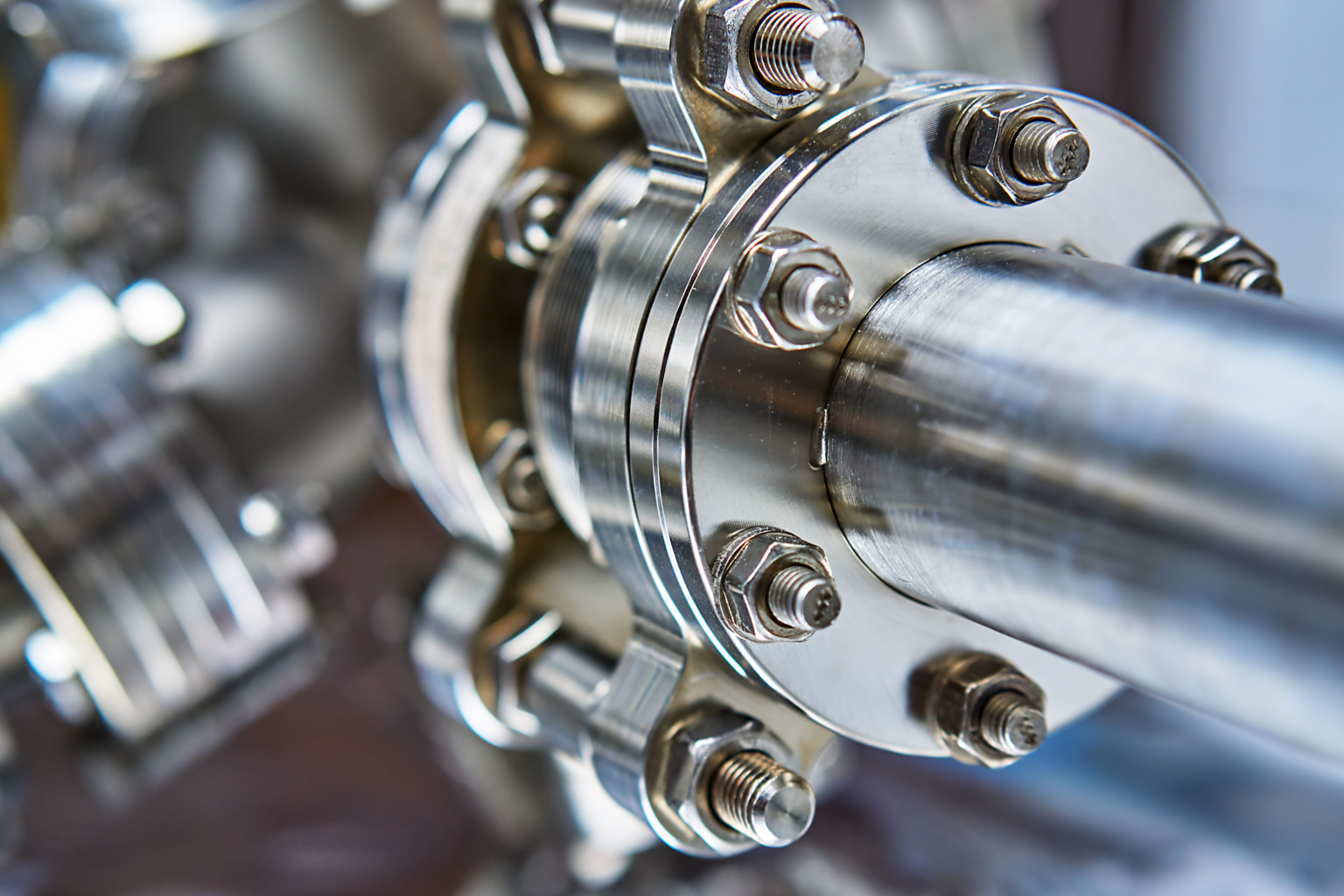

- Offshore et maritime: Composants exposés à l’eau salée, notamment les pièces de navires et les équipements sous-marins

- Industrie chimique:Réservoirs, vannes, tuyauteries et échangeurs thermiques dans des environnements acides ou caustiques

- Agroalimentaire: Surfaces et contenants soumis à des exigences sanitaires strictes et une résistance aux produits de nettoyage

- Traitement de l'eau dessalement: Tuyauteries et structures exposées aux chlorures et aux minéraux

- Mines et équipements lourds: Vérins hydrauliques, carters de protection et pièces d’usure dans des milieux abrasifs et corrosifs

- Construction en zones côtières: Systèmes de façade, fixations et éléments de pont exposés à l'air marin

Grâce à sa robustesse et à sa résistance à la corrosion, l’inox 316 est un matériau fiable utilisé dans de nombreux secteurs industriels.

Acier inoxydable 316 : avantages et inconvénients

L’inox 316 présente un ensemble d’avantages clés pour une utilisation industrielle :

Avantages :

- Résistance à la corrosion: Excellente résistance à la corrosion par piqûres et en crevasses dans les environnements chlorés, adaptée aux milieux marins et chimiques.

- Résistance mécanique et durabilité: Son excellente résistance à la traction et à la déformation garantit une longue durée de vie dans les applications mécaniquement exigeantes.

- Résistance aux températures: Offre des performances fiables à haute comme à basse température, y compris dans des conditions cryogéniques.

- Propriétés hygiéniques: Non réactif et facile à nettoyer, conforme aux exigences sanitaires strictes des secteurs agroalimentaire et pharmaceutique.

- Finition esthétique: Apprécié pour son aspect visuel propre et brillant, notamment lorsqu’un rendu esthétique est important.

Inconvénients :

Malgré ses qualités, l’inox 316 présente certaines limites :

- Résistance à l’usure limitée: Bien que résistant à la corrosion, il ne supporte pas bien l’abrasion mécanique intense ou les chocs. Le rechargement laser de Topclad offre des propriétés techniques nettement supérieures en matière de résistance à la corrosion, à l’usure et aux produits chimiques.

- Moins flexible pour les solutions sur mesure: Ne permet pas autant de personnalisation que les revêtements techniques spécifiquement conçus.

- Plus lourd que les revêtements: Dans les applications sensibles au poids, sa masse peut représenter un inconvénient par rapport aux couches de protection haute performance.

- Coût et disponibilité: L’inox 316 est plus coûteux que d’autres nuances comme le 304, et moins rentable que le rechargement laser. Les couches Topclad représentent une alternative économique aux aciers inoxydables ou duplex onéreux. Les composants peuvent être fabriqués à partir d’acier au carbone bien plus économique, associé à une couche laser Topclad optimisée. Ce procédé permet de réduire les coûts, de raccourcir les délais de livraison et d’augmenter la durée de vie des composants.

L’inox 316 est-il toujours le meilleur choix ?

L’acier inoxydable 316 est souvent la solution par défaut pour les environnements exigeants, mais ce n’est pas toujours la plus adaptée. Dans les applications nécessitant une résistance extrême à l’usure, un traitement de surface spécifique ou un entretien minimal, des technologies plus avancées peuvent offrir de meilleures performances.

Par exemple, le rechargement laser permet d’appliquer des couches plus dures, plus épaisses et sur mesure, surpassant l’inox 316 en termes de durabilité et de longévité. Nous explorerons cette technologie plus en détail dans les sections suivantes.

Quelle est la différence entre les aciers inoxydables 304 et 316 ?

La principale différence réside dans l’ajout de molybdène au l’AISI 316, qui améliore fortement sa résistance aux chlorures et aux environnements acides. L’acier inoxydable 304 est plus économique et adapté aux milieux peu corrosifs, tandis que l’AISI 316 est préféré pour les applications exposées à l’eau salée, aux produits chimiques ou aux acides, notamment dans les secteurs offshore et marins.

L’acier inoxydable 316 est privilégié dans les environnements exposés au sel, à l’humidité ou aux agents chimiques agressifs. Pour des applications intérieures ou industrielles légères, l’inox 304 suffit généralement.

| Propriété | Inox 304 | Inox 316 |

|---|---|---|

| Résistance à la corrosion | Bonne | Excellente (grâce au molybdène) |

| Adapté à l’eau salée | Non | Oui |

| Coût | Moindre | Plus élevé |

| Propriétés magnétiques | Légèrement magnétique après déformation à froid | Non magnétique |

| Domaines d’application du laser cladding | Éviers, équipements de cuisine, architecture intérieure | Maritime, pharmacie, chimie, agroalimentaire, industrie lourde |

Variantes de l’acier inoxydable 316 : L, H et Ti

- 316L: Faible teneur en carbone. Idéal pour les structures soudées afin d’éviter la précipitation de carbures et la corrosion intergranulaire.

- 316H: Version riche en carbone, plus résistante à haute température, notamment utilisée dans les chaudières et les réservoirs sous pression.

- 316Ti: Alliage stabilisé au titane offrant une excellente résistance à la corrosion à haute température, surtout en conditions cycliques.

Chaque variante répond à des besoins spécifiques selon l’exposition thermique, les procédés de fabrication ou les exigences mécaniques.

Alternative à l’inox 316

L’acier inoxydable 316 est un matériau industriel de confiance, mais il n’est pas toujours optimal. Pour les pièces soumises à une usure extrême, à la corrosion localisée ou à des exigences précises en matière de surface, le revêtement laser constitue une alternative supérieure.

Qu’est-ce que le rechargement laser ?

Le revêtement laser est un procédé de traitement de surface de haute précision. Un faisceau laser puissant fusionne un matériau de revêtement avec la surface d’un composant. Cela crée une couche liée de manière métallurgique avec des propriétés avancées :

- Résistance à l’usure exceptionnelle

- Protection anticorrosion renforcée

- Épaisseur et composition sur mesure

- Faible apport thermique, déformation minimale

Contrairement à un inox massif, le revêtement laser s’applique localement – idéal pour les réparations, les zones critiques ou les rénovations ciblées.

Pourquoi le revêtement laser est une alternative supérieure à l’inox 316

Comparé à l’inox 316, le rechargement laser présente des avantages clés en matière de :

- Performance: Meilleure longévité dans les environnements abrasifs ou corrosifs

- Personnalisation: Revêtements conçus pour des charges, fluides ou cycles thermiques spécifiques

- Rentabilité: Coûts de cycle de vie réduits grâce à un entretien allégé

Particulièrement adapté aux vérins hydrauliques, composants pour le forage offshore et rouleaux industriels exigeant résistance et précision.

Secteurs industriels bénéficiant du rechargement laser

Topclad applique le revêtement laser dans des secteurs où la performance de surface est essentielle :

Pièces de machines

Rouleaux et tambours

Autres produits de la gamme

L’aluminium bronze est un alliage très durable, connu pour sa résistance exceptionnelle à la corrosion et ses excellentes propriétés de glissement.

Un alliage à base de nickel et de chrome offrant une grande résistance à la corrosion, à l'oxydation et aux températures élevées.

L'acier inoxydable 316 est un alliage polyvalent et durable connu pour sa résistance à la corrosion, en particulier dans des environnements difficiles.

This cobalt-chromium alloy is known for its hardness, corrosion resistance, and performance in challenging environments.

Réputé pour sa résistance à la corrosion et aux chocs chimiques et thermiques. Idéal pour les pièces neuves et les réparations.

Prêt à discuter

de vos besoins ?

Topclad Laser Cladding est le premier fabricant de couches de rechargement laser innovantes en Europe. Basée à Lelystad, aux Pays-Bas, Topclad Laser Cladding développe et applique des couches de soudage par rechargement laser pour les industries les plus exigeantes, notamment le pétrole, le gaz, l'énergie durable, l'offshore, le dragage, l'exploitation minière, les ponts et les écluses, la fabrication d'acier et l'industrie alimentaire.

"*" indique les champs obligatoires

Nous sommes Topclad

Basé à Lelystad, aux Pays-Bas, Topclad est le leader européen dans la fabrication de couches par rechargement laser innovantes. Nous sommes spécialisés dans le développement et l’application de technologies avancées de rechargement laser pour des industries exigeantes telles que le pétrole et gaz, l’offshore, le dragage, l’exploitation minière, les ponts et écluses, la sidérurgie et l’industrie alimentaire.

Notre mission est de fournir aux composants une protection supérieure contre l’usure, la corrosion et les impacts, afin d’améliorer significativement la fiabilité et le taux de disponibilité des équipements critiques. Avec plus de 16 ans d’expérience, un engagement constant envers la qualité et un historique éprouvé de plus de 15 000 composants rechargés au laser, Topclad propose des solutions qui prolongent la durée de vie et optimisent les performances des machines essentielles.

Pourquoi choisir Topclad ?

- Plus de 16 ans d'expérience dans le domaine du rechargement laser avec plus de 15 000 composants revêtus

- Plus de 10 revêtements laser développés en interne

- Engagement en faveur de la qualité

- Expertise en matière de réparations complètes

- Capacité de rechargement exceptionnelle, pouvant traiter des pièces jusqu’à 24 000 mm de longueur et 2 200 mm de diamètre

- Solutions exemptes de chrome 6