Stainless Steel 316

Stainless Steel 316 ist eine vielseitige und dauerhafte Legierung, die für ihre Korrosionsbeständigkeit bekannt ist, insbesondere in rauen Umgebungen. Aufgrund seines hohen Chrom- und Molybdängehalts wird er häufig in industriellen Anwendungen eingesetzt, bei denen die Beständigkeit gegen (Chlorid-)Korrosion von entscheidender Bedeutung ist, wie etwa in der Offshore-, Chemie- und Lebensmittelindustrie. Seine robuste Beständigkeit gegenüber Salzwasser, Säuren und anderen aggressiven Chemikalien macht ihn zu einem häufig verwendeten Allround-Werkstoff für Bauteile.

Was ist Stainless Steel 316?

Stainless Steel 316 ist eine beliebte Edelstahlsorte, die hauptsächlich aus Eisen, Chrom (16-18%), Nickel (10-14%) und Molybdän (2-3%) besteht. Durch den Zusatz von Molybdän wird die Korrosionsbeständigkeit, insbesondere gegenüber Chloriden und anderen Industriechemikalien, deutlich erhöht. Diese Legierung behält ihre Festigkeit und Zähigkeit auch bei hohen Temperaturen bei, weshalb sie häufig in Umgebungen eingesetzt wird, die Hitze, Feuchtigkeit und korrosiven Stoffen ausgesetzt sind, wie z. B. Meerwasser und sauren Substanzen.

Chemische Zusammensetzung und Klassifikationen

Stainless Steel 316 ist auch unter folgenden Bezeichnungen bekannt:

- AISI 316

- 1.4401 (EN)

- UNS S31600 (ASTM)

Typische chemische Zusammensetzung:

- Chrom (Cr): 16,5 % – 18,5 %

- Nickel (Ni): 10 % – 13 %

- Molybdän (Mo): 2 % – 2,5 %

- Kohlenstoff (C): maximal 0,07 %

- Eisen (Fe): Rest

Varianten von Stainless Steel 316 sind unter anderem:

- 316L – kohlenstoffarme Version, besser schweißbar

- 316H – hoher Kohlenstoffgehalt, erhöhte Festigkeit bei hohen Temperaturen

- 316Ti – titanstabilisiert, ideal für den Einsatz bei hohen Temperaturen

Wofür eignet sich Stainless Steel 316 besonders gut?

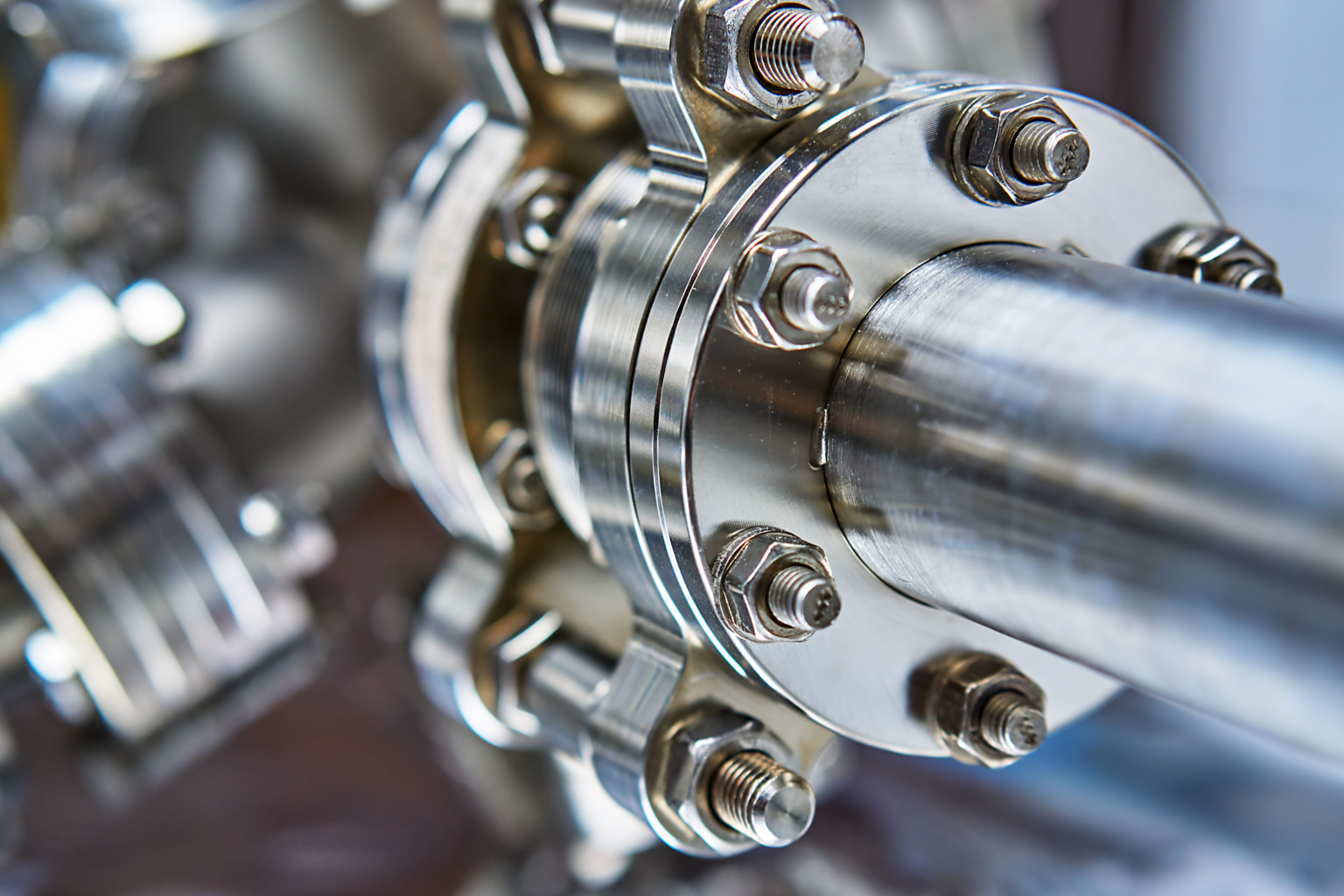

- Offshore und Maritim: Komponenten, die mit Salzwasser in Kontakt kommen, wie Schiffsteile und Unterwassergeräte

- Chemische Industrie: Tanks, Ventile, Rohrleitungen und Wärmetauscher in sauren oder ätzenden Umgebungen

- Lebensmittel- und Getränkeindustrie: Oberflächen und Behälter, bei denen hohe Anforderungen an Hygiene und Beständigkeit gegenüber Reinigungsmitteln bestehen

- Wasseraufbereitung und Entsalzung: Rohre und Strukturen, die Chloriden und Mineralien ausgesetzt sind

- Bergbau und Schwerindustrie: Hydraulikzylinder, Schutzgehäuse und verschleißfeste Komponenten in abrasiven und korrosiven Medien

- Bauwesen in Küstenregionen: Fassadensysteme, Verbindungselemente und Brückenteile in maritimer Atmosphäre

Dank seiner Robustheit und Korrosionsbeständigkeit ist Stainless Steel 316 in zahlreichen Branchen ein bewährter Werkstoff.

Stainless Steel 316: Wichtige Vor- und Nachteile

Stainless Steel 316 bietet eine Reihe entscheidender Vorteile für industrielle Anwendungen:

Vorteile:

- KorrosionsbeständigkeitHohe Beständigkeit gegen Loch- und Spaltkorrosion in chloridhaltigen Umgebungen, ideal für maritime und chemische Einsatzbereiche.

- Festigkeit und Langlebigkeit: Hohe Zug- und Streckfestigkeit ermöglicht eine lange Lebensdauer bei mechanisch anspruchsvollen Anwendungen.

- Temperaturbeständigkeit: Zuverlässige Leistung bei hohen wie auch bei tiefen Temperaturen, einschließlich kryogener Bedingungen.

- Hygienische Eigenschaften: Reaktionsträge und leicht zu reinigen – entspricht den strengen Hygieneanforderungen in der Lebensmittel- und Pharmaindustrie.

- Ästhetisches Erscheinungsbild: Wird häufig verwendet, wenn das Erscheinungsbild eine Rolle spielt, dank seiner glatten und glänzenden Oberfläche.

Nachteile:

Trotz seiner Stärken weist Stainless Steel 316 einige Einschränkungen auf:

- Begrenzte Verschleißfestigkeit: Er ist zwar korrosionsbeständig, jedoch nicht ideal bei starker mechanischer Abnutzung oder Stoßeinwirkung. Laser Cladding von Topclad bietet deutlich bessere technische Eigenschaften hinsichtlich Korrosions-, Verschleiß- und Chemikalienbeständigkeit.

- Weniger flexibel für maßgeschneiderte Lösungen: Weniger anpassbar als speziell entwickelte Beschichtungen bei hochspezifischen Anforderungen.

- Schwerer als Beschichtungen: In gewichtsoptimierten Anwendungen kann das höhere Gewicht von Stainless Steel 316 nachteilig sein.

- Kosten und Verfügbarkeit: Stainless Steel 316 ist teurer als z. B. Stainless Steel 304 und im Vergleich zu Laser Cladding von Topclad weniger wirtschaftlich. Die Laser Clad-Schichten von Topclad ermöglichen kostengünstige Alternativen zu teuren Edelstahl- oder Duplexmaterialien. Komponenten können aus günstigem Kohlenstoffstahl gefertigt werden, kombiniert mit einer optimierten Laser Clad-Schicht von Topclad – wirtschaftlicher, mit kürzeren Lieferzeiten und längerer Lebensdauer.

Ist Stainless Steel 316 immer die beste Wahl?

Stainless Steel 316 gilt oft als Standardmaterial für anspruchsvolle Umgebungen – ist aber nicht immer die optimale Lösung. In Anwendungen mit extremem Verschleiß, präzisen Oberflächenanforderungen oder minimalem Wartungsaufwand bieten fortschrittlichere Technologien oftmals bessere Ergebnisse.

Laser Cladding ermöglicht z. B. härtere, dickere und maßgeschneiderte Schichten, die Stainless Steel 316 in Lebensdauer und Widerstandsfähigkeit deutlich übertreffen. In den nächsten Abschnitten stellen wir diese Technologie näher vor und zeigen, wann sie die bessere Wahl sein kann.

Worin besteht der Unterschied zwischen Stainless Steel 304 und 316?

Der Hauptunterschied liegt in der Zugabe von Molybdän in AISI 316, was die Beständigkeit gegen Chloride und saure Medien deutlich verbessert. Während AISI 304 eine wirtschaftlichere Lösung für weniger korrosive Umgebungen ist, eignet sich AISI 316 besonders für Anwendungen mit starkem Kontakt zu Salzwasser, Chemikalien oder Säuren – ideal für Offshore- und maritime Einsatzbereiche.

Stainless Steel 316 ist in Umgebungen mit Salz, Feuchtigkeit oder aggressiven Chemikalien die bevorzugte Wahl. Für allgemeine Innenbereiche oder leichte Industrieanwendungen reicht Stainless Steel 304 jedoch oft aus.

| Eigenschaft | Edelstahl 304 | Edelstahl 316 |

|---|---|---|

| Korrosionsbeständigkeit | Gut | Hervorragend (durch Molybdän) |

| Für Salzwasser geeignet | Nein | Ja |

| Kosten | Geringer | Höher |

| Magnetische Eigenschaften | Leicht magnetisch nach Kaltverformung | Nicht magnetisch |

| Typische Anwendungen | Spülen, Küchengeräte, Innenarchitektur | Marine, Pharma, Chemie, Lebensmittel, Schwerindustrie |

Varianten von Stainless Steel 316: L, H und Ti

- 316L: Kohlenstoffarme Variante, ideal für Schweißkonstruktionen zur Vermeidung von Karbidausscheidungen und interkristalliner Korrosion.

- 316H: Kohlenstoffreiche Variante mit höherer Festigkeit bei hohen Temperaturen, z. B. in Druckbehältern und Kesseln.

- 316Ti: Titanstabilisierte Legierung mit verbesserter Beständigkeit gegen Hochtemperaturkorrosion, insbesondere bei zyklischen Belastungen.

Jede Variante hat ihren Einsatzbereich abhängig von Temperaturbelastung, Fertigungsmethode oder mechanischen Anforderungen.

Alternative zu Stainless Steel 316

Obwohl Stainless Steel 316 in der Industrie etabliert ist, ist es nicht immer die optimale Lösung – vor allem bei starker Abnutzung, lokaler Korrosion oder bei speziellen Oberflächenanforderungen. In solchen Fällen bietet Laser Cladding eine überlegene Alternative.

Was ist Laserauftragschweißen?

Beim Laser Cladding wird mittels Hochleistungslaser ein Beschichtungsmaterial auf die Oberfläche eines Bauteils aufgeschmolzen. Das Ergebnis ist eine metallurgisch gebundene Schicht mit verbesserten Eigenschaften:

- Höchste Verschleißfestigkeit

- Hervorragender Korrosionsschutz

- Anpassbare Schichtdicke und Werkstoffwahl

- Geringer Wärmeeintrag und minimale Verformung

Im Gegensatz zu Vollmaterialien wie Edelstahl wird das Material gezielt nur dort aufgebracht, wo es gebraucht wird – ideal für Reparaturen, Nachrüstungen oder Hochleistungsanwendungen.

Warum Laser Cladding besser ist als Stainless Steel 316?

Im Vergleich zu Stainless Steel 316 bietet das Laser Cladding entscheidende Vorteile in Bezug auf:

- Leistung: Längere Lebensdauer unter abrasiven und korrosiven Bedingungen

- Anpassbar: Maßgeschneiderte Schichten für spezifische Belastungen, Medien und Temperaturzyklen

- Wirtschaftlichkeit: Geringere Lebenszykluskosten durch weniger Wartung und Austausch

Besonders geeignet für Komponenten wie Hydraulikzylinder, Offshore-Bohrkomponenten und Walzen mit hohem Verschleiß und engen Toleranzen.

Branchen, die vom Laserauftragschweißen profitieren

Topclad setzt Laser Cladding in Branchen ein, in denen Oberflächenleistung entscheidend ist:

Maschinenteile

Walzen & Trommeln

Andere Produkte in dieser Serie

Aluminiumbronze ist eine äußerst langlebige Legierung, die für ihre ausgezeichnete Korrosionsbeständigkeit und ihre hervorragenden Gleiteigenschaften bekannt ist.

Eine Hochleistungslegierung auf Nickel-Chrom-Basis, die für ihre hohen Festigkeitseigenschaften und ihre Beständigkeit gegen Korrosion, Oxidation und hohe Temperaturen bekannt ist.

Stainless Steel 316 ist eine vielseitige und dauerhafte Legierung, die für ihre Korrosionsbeständigkeit bekannt ist, insbesondere in rauen Umgebungen.

This cobalt-chromium alloy is known for its hardness, corrosion resistance, and performance in challenging environments.

Bekannt für seine Korrosionsbeständigkeit sowie chemische und thermische Schockresistenz. Ideal für Neuteile und Reparaturen.

Sind Sie bereit für ein Gespräch

mit uns?

Topclad Laser Cladding ist der führende Hersteller von innovativen Laser Cladding-Schichten in Europa. Das im niederländischen Lelystad ansässige Unternehmen Topclad Laser Cladding entwickelt und appliziert laseraufgetragene Schichten für die anspruchsvollsten Branchen, darunter Öl, Gas, nachhaltige Energie, Offshore, Nassbaggern, Bergbau, Brücken und Wasserschleusen, Stahlherstellung und Lebensmittelverarbeitung.

"*" Pflichtfelder

Wir sind Topclad

Topclad ist Europas führender Hersteller von innovativen Laser Cladding-Schichten mit Sitz in Lelystad, Niederlande. Wir sind spezialisiert auf die Entwicklung und Anwendung von Laser Cladding-Schichten für die anspruchsvollsten Branchen, darunter Öl und Gas, Offshore, Nassbaggern, Bergbau, Brücken und Wasserschleusen, Stahlherstellung und Lebensmittelverarbeitung.

Unser Ziel ist es, Komponenten zuverlässig vor Verschleiß, Korrosion und Stößen zu schützen und so die Zuverlässigkeit und Anlagenverfügbarkeit kapitalintensiver Anlagen deutlich zu steigern. Mit über 16 Jahren Erfahrung, einem unerschütterlichen Engagement für Qualität und einer nachweislichen Erfolgsbilanz von mehr als 15.000 Laser-Cladding-beschichteten Komponenten liefern wir Lösungen, die die Leistung und Langlebigkeit Ihrer kritischen Maschinen verbessern.

Warum Topclad?

- Über 16 Jahre Erfahrung im Laser Cladding mit über 15.000 beschichteten Bauteilen

- Mehr als 10 selbst entwickelte Laser Cladding-Schichten

- Engagement für Qualität

- Kompetenz bei umfassenden Reparaturen

- Kapazität von 24.000 mm beschichteter Länge und 2.200 beschichtetem Durchmesser

- Chrom-6-freie Lösungen