Inconel 625

Inconel 625 ist eine hochleistungsfähige Nickel-Chrom-Legierung, die sich durch ihre hohe Festigkeit sowie eine außergewöhnliche Beständigkeit gegen Korrosion, Oxidation und hohe Temperaturen auszeichnet. Diese Legierung bewährt sich besonders gut in anspruchsvollen Umgebungen, etwa bei extremen Temperaturen oder im Kontakt mit aggressiven Chemikalien. Aufgrund dieser Eigenschaften wird Inconel 625 häufig in Bereichen wie Offshore, Öl & Gas, maritim und chemische Verfahrenstechnik eingesetzt. Moderne Technologien wie das Laserauftragschweißen von Topclad bieten jedoch eine noch gezieltere und langlebigere Lösung zum Schutz von Bauteilen.

Was ist Inconel 625?

Inconel 625 ist eine Legierung auf Nickel-Chrom-Basis, die mit Molybdän und Niob angereichert ist. Diese Zusammensetzung verleiht dem Werkstoff seine hervorragende Korrosions- und Oxidationsbeständigkeit. Dadurch bleibt Inconel 625 auch unter extremen Bedingungen, wie hohen Temperaturen oder aggressiven Chemikalien, strukturell stabil und leistungsfähig. Aufgrund seiner inerten Eigenschaften eignet es sich besonders für Hochleistungsanwendungen mit gleichzeitiger chemischer und mechanischer Belastung.

Inconel 625 ist eine Nickelbasislegierung und enthält:

- Nickel (Ni)sorgt für hervorragende Oxidations- und Korrosionsbeständigkeit

- Chrom (Cr): verbessert die Beständigkeit gegen oxidierende Substanzen

- Molybdän (Mo) und Niob (Nb): erhöhen Festigkeit und Beständigkeit gegen nicht-oxidierende Säuren

Wichtige Eigenschaften

- Herausragende Korrosionsbeständigkeit (Salzwasser, Säuren, oxidierende und reduzierende Medien)

- Hohe Zug- und Ermüdungsfestigkeit

- Oxidationsbeständig bis ca. 980 °C

- Sehr gute Schweiß- und Umformbarkeit

- Nicht magnetisch, stabil unter extremen Einsatzbedingungen

Verfügbare Formen: Blech, Stange, Rohr, Schweißdraht und Pulver – vielseitig einsetzbar in der Industrie

Chemische Zusammensetzung und technische Daten

Typische chemische Zusammensetzung:

- Nickel (Ni): 58–63%

- Chrom (Cr): 20–23%

- Molybdän (Mo): 8–10%

- Eisen (Fe): up to 5%

- Noib (Nb): 3.15–4.15%

- Kohlenstoff (C): max 0.10%

Diese Zusammensetzung verleiht Inconel 625 eine einzigartige Kombination aus Festigkeit, Korrosionsbeständigkeit und Temperaturstabilität.

Preis von Inconel 625 pro Kilogramm

Der Preis von Inconel 625 hängt von Form, Menge und Marktlage ab. Als Hochleistungslegierung liegt der Preis deutlich über dem von Standardstählen oder Edelstahl.

- Preisrahmen: Inconel 625 liegt typischerweise zwischen 30 und 50 € pro kg – je nach Anbieter, Form (z. B. Pulver oder Stab) und Marktsituation wie Nickelpreisschwankungen.

- Preisfaktoren: Bestellmenge, Form (z. B. Blech, Rohr, Draht), Wärmebehandlung, Zertifizierungen, Verfügbarkeit

- Hinweis: Die Preise sind Richtwerte. Für ein konkretes Angebot wenden Sie sich bitte direkt an uns.

Beim Laserauftragschweißen mit Inconel 625 wird deutlich weniger Material benötigt, was die Kosten erheblich senkt.

Inconel 625: Wichtige Vorteile und Nachteile

Auch wenn Inconel 625 hervorragende Materialeigenschaften aufweist, ist es nicht für jede Anwendung die optimale Lösung. Nachfolgend eine ausgewogene Gegenüberstellung:

Vorteile:

- Korrosionsbeständigkeit: Inconel 625 zeichnet sich durch eine hohe Widerstandsfähigkeit gegenüber Korrosion aus – selbst bei Kontakt mit Salzwasser, Säuren und aggressiven Medien.

- Heat resistance: It can withstand extreme temperatures, maintaining its strength and integrity at both high and low temperatures.

- Oxidationsbeständigkeit: die Beständigkeit gegen Oxidation macht die Legierung besonders geeignet für Komponenten, die hohen Temperaturen in Verbrennungsumgebungen wie Öfen und Abgasanlagen ausgesetzt sind.

- Mechanisch belastbar: hohe Ermüdungs- und Kriechfestigkeit

- Schweißbarkeit: eignet sich gut für Fertigungs- und Reparaturprozesse.

Nachteile:

- Hohe Kosten: Inconel 625 ist deutlich teurer als viele andere Werkstoffe, bedingt durch die komplexe Zusammensetzung und hohe Produktionskosten.

- Schwierige BearbeitungAufgrund der Festigkeit sind spezielle Werkzeuge und Verfahren erforderlich.

- Hohes Gewicht: Mit einer Dichte von ca. 8,4 g/cm³ sind Bauteile schwerer als solche aus Aluminium oder Stahl – ein Nachteil bei gewichtsabhängigen Anwendungen (z. B. Luftfahrt).

Wofür wird Inconel 625 verwendet?

- Offshore und Gas: Inconel 625 wird häufig in Offshore-Anwendungen der Öl- und Gasindustrie eingesetzt, z. B. für Rohre, Ventile und Pumpen, die korrosivem Meerwasser und hohem Druck ausgesetzt sind.

- Maritime Anwendungen: In der maritimen Industrie wird Inconel 625 für Propellerwellen, Befestigungselemente und andere Bauteile verwendet, die der Salz- und Seewasserkorrosion standhalten müssen. Dank seiner hohen Beständigkeit gegenüber Salzwasserkorrosion ist es ideal für den Schiffbau, Offshore-Plattformen und Baggertechnik.

- Chemische Industrie: Inconel 625 findet breite Anwendung in chemischen Verarbeitungsanlagen, in denen Bauteile aggressiven Chemikalien und hohen Temperaturen standhalten müssen.

Inconel 625 vs. 718: Was ist der Unterschied?

Beide Legierungen basieren auf Nickel, unterscheiden sich jedoch in Zusammensetzung und Einsatzgebiet. Inconel 625 enthält mehr Molybdän und Niob, was ihm eine überlegene Beständigkeit gegenüber Korrosion und Oxidation verleiht – ideal für Meerwasser- und Chemikalienkontakt. Inconel 718 hingegen weist eine höhere Zugfestigkeit auf und wird in Hochtemperaturanwendungen eingesetzt, z. B. in der Luft- und Raumfahrt, wo Festigkeit und Kriechbeständigkeit entscheidend sind. Während beide Legierungen langlebig sind, ist Inconel 625 besser für Korrosionsbeständigkeit geeignet, während Inconel 718 in Bezug auf mechanische Festigkeit und Hitzebeständigkeit bei extremen Temperaturen überzeugt.

Inconel 625 vs. Edelstahl 304 oder Edelstahl 316

Inconel 625 übertrifft 304 und 316 Edelstahl hinsichtlich Korrosions- und Hitzebeständigkeit, insbesondere in maritimen oder chemisch aggressiven Umgebungen. Allerdings ist es teurer pro Kilogramm und schwieriger zu bearbeiten.

304/316 eignen sich für weniger kritische Anwendungen, während Inconel 625 für anspruchsvolle Einsatzbereiche vorgesehen ist, in denen maximale Haltbarkeit gefordert ist.

Alternative zu massiven Inconel 625-Bauteilen

Obwohl Inconel 625 äußerst leistungsfähig ist, sind Bauteile aus Vollmaterial oft kostenintensiv in der Herstellung. Hier bietet das Laserauftragschweißen eine intelligente und leistungsstarke Alternative.

Warum Laserauftragschweißen statt massives Inconel 625 oder HVOF-Spritzen?

Sowohl HVOF (High Velocity Oxy-Fuel) als auch massive Inconel-Komponenten sind bewährte Methoden – doch das Laserauftragschweißen bietet in vielen industriellen Szenarien einen effizienteren und gezielteren Ansatz.

- Materialeffizienz und Kostenvorteile

Statt ganze Bauteile aus Inconel 625 zu fertigen, wird nur eine dünne, leistungsstarke Schicht dort aufgebracht, wo sie benötigt wird. Das reduziert den Materialeinsatz erheblich und senkt die Gesamtkosten. - Gezielter Schutz ohne Überdimensionierung

Nur die funktionalen Flächen werden beschichtet, sodass teure Legierungen nicht unnötig in schwach beanspruchten Zonen verwendet werden. Das Ergebnis: ein leichteres, wirtschaftlicheres Bauteil ohne Leistungseinbußen. - Überlegene Bindung und Leistung

Im Gegensatz zu HVOF, das auf mechanischer Haftung basiert, bildet das Laserauftragschweißen eine metallurgische Verbindung mit dem Grundmaterial. Das Ergebnis ist eine fest verbundene, belastbare Schicht, die wie massives Inconel 625 funktioniert – allerdings nur an der Oberfläche. Die Schichtdicke kann präzise an das jeweilige Verschleißprofil angepasst werden. - Konstruktionsfreiheit und langfristiger Nutzen

Wird die Oberflächenschicht abgenutzt, kann sie entfernt und erneut aufgetragen werden – ohne das gesamte Bauteil auszutauschen. Laserauftragschweißen eignet sich daher ideal für Reparatur, Wiederaufbereitung und Lebensdauerverlängerung kritischer Komponenten.

Im Vergleich zu massiven Inconel-Komponenten und HVOF-Beschichtungen bietet das Laserauftragschweißen das optimale Gleichgewicht zwischen Leistung, Präzision und Wirtschaftlichkeit – insbesondere bei Anwendungen, in denen Korrosions-, Verschleiß- und Hitzebeständigkeit entscheidend sind.

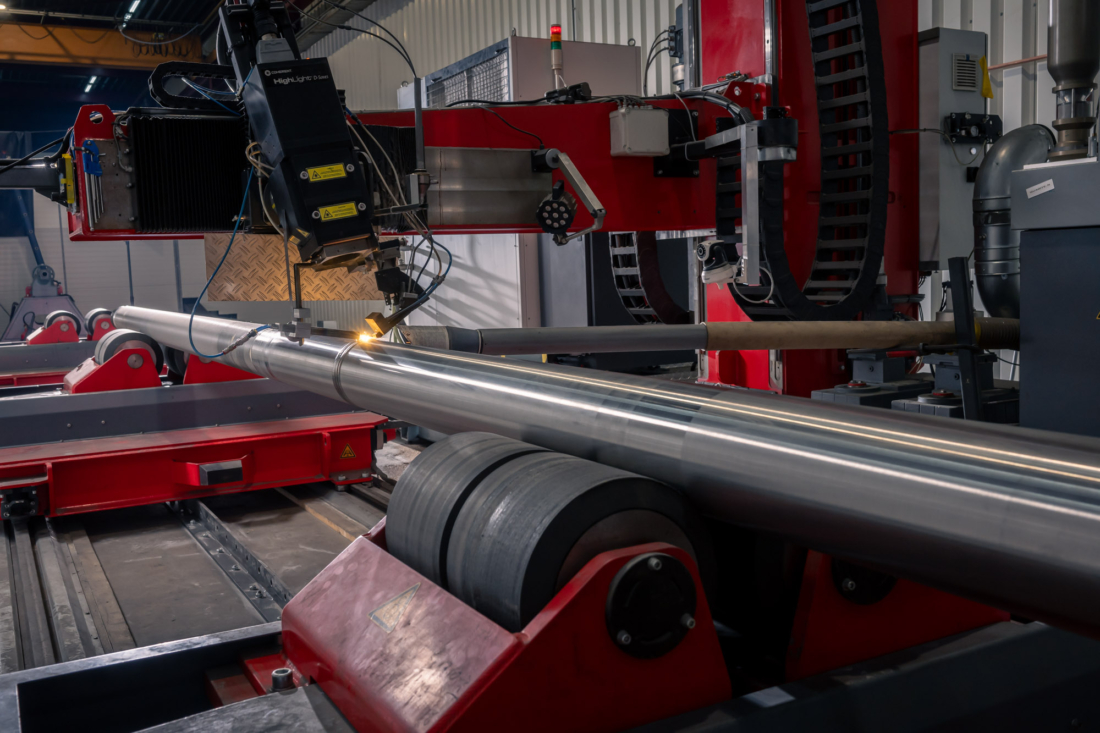

Was ist Laserauftragschweißen?

Beim Laserauftragschweißen wird mit einer Laserwärmequelle eine dünne Schicht Inconel 625 auf ein Trägermaterial – z. B. Kohlenstoffstahl – aufgetragen. So entsteht ein bimetallisches Bauteil, das dort die Leistung von Inconel 625 bietet, wo sie gebraucht wird, und an anderer Stelle die Kosteneffizienz von herkömmlichem Stahl nutzt.

Warum Laserauftragschweißen überlegen ist

Im Vergleich zu anderen Oberflächenverfahren bietet das Laserauftragschweißen:

- Geringe Vermischung und präzise Kontrolle

- Minimale Verformung durch gezielte Wärmeeinbringung

- Höhere Härte und Langlebigkeit

- Weniger Nachbearbeitung erforderlich

Topclad bietet eigens entwickelte Beschichtungen wie Quarite N, die in bestimmten Anwendungen sogar besser abschneiden als reines Inconel 625.

Andere Produkte in dieser Serie

Aluminiumbronze ist eine äußerst langlebige Legierung, die für ihre ausgezeichnete Korrosionsbeständigkeit und ihre hervorragenden Gleiteigenschaften bekannt ist.

Eine Hochleistungslegierung auf Nickel-Chrom-Basis, die für ihre hohen Festigkeitseigenschaften und ihre Beständigkeit gegen Korrosion, Oxidation und hohe Temperaturen bekannt ist.

Stainless Steel 316 ist eine vielseitige und dauerhafte Legierung, die für ihre Korrosionsbeständigkeit bekannt ist, insbesondere in rauen Umgebungen.

This cobalt-chromium alloy is known for its hardness, corrosion resistance, and performance in challenging environments.

Bekannt für seine Korrosionsbeständigkeit sowie chemische und thermische Schockresistenz. Ideal für Neuteile und Reparaturen.

Branchen, die vom Laserauftragschweißen profitieren

Topclad liefert laserauftragsgeschweißte Inconel 625-Lösungen für Hochleistungsbranchen:

Maschinenteile

Lebensmittelverarbeitung

Brücken & Wasserschleusen

Erneuerbare Energien

Sind Sie bereit für ein Gespräch

mit uns?

Topclad Laser Cladding ist der führende Hersteller von innovativen Laser Cladding-Schichten in Europa. Das im niederländischen Lelystad ansässige Unternehmen Topclad Laser Cladding entwickelt und appliziert laseraufgetragene Schichten für die anspruchsvollsten Branchen, darunter Öl, Gas, nachhaltige Energie, Offshore, Nassbaggern, Bergbau, Brücken und Wasserschleusen, Stahlherstellung und Lebensmittelverarbeitung.

"*" Pflichtfelder

Wir sind Topclad

Topclad ist Europas führender Hersteller von innovativen Laser Cladding-Schichten mit Sitz in Lelystad, Niederlande. Wir sind spezialisiert auf die Entwicklung und Anwendung von Laser Cladding-Schichten für die anspruchsvollsten Branchen, darunter Öl und Gas, Offshore, Nassbaggern, Bergbau, Brücken und Wasserschleusen, Stahlherstellung und Lebensmittelverarbeitung.

Unser Ziel ist es, Komponenten zuverlässig vor Verschleiß, Korrosion und Stößen zu schützen und so die Zuverlässigkeit und Anlagenverfügbarkeit kapitalintensiver Anlagen deutlich zu steigern. Mit über 16 Jahren Erfahrung, einem unerschütterlichen Engagement für Qualität und einer nachweislichen Erfolgsbilanz von mehr als 15.000 Laser-Cladding-beschichteten Komponenten liefern wir Lösungen, die die Leistung und Langlebigkeit Ihrer kritischen Maschinen verbessern.

Warum Topclad?

- Über 16 Jahre Erfahrung im Laser Cladding mit über 15.000 beschichteten Bauteilen

- Mehr als 10 selbst entwickelte Laser Cladding-Schichten

- Engagement für Qualität

- Kompetenz bei umfassenden Reparaturen

- Kapazität von 24.000 mm beschichteter Länge und 2.200 beschichtetem Durchmesser

- Chrom-6-freie Lösungen