Hardverchromen

Hardchroomplating is een industriële galvanotechniek waarbij een laag chroom op metalen oppervlakken wordt aangebracht om deze te verbeteren. Deze techniek staat ook bekend als hardchroom of industriële chroomplating. Hardverchromen wordt veel toegepast in sectoren zoals offshore, mijnbouw en de productie van zwaar materieel. De behandeling verhoogt de slijtvastheid, biedt bescherming tegen corrosie en vermindert wrijving op kritieke onderdelen. Het is dan ook een traditionele oplossing voor engineers die streven naar optimale oppervlakteprestaties.

Voordelen van hardverchromen voor industriële toepassingen

Hardverchromen is een oppervlaktebehandeling waarbij een laag chroom elektrochemisch wordt aangebracht op metalen componenten. Deze laag biedt:

- Increased wear resistance

- Improved corrosion protection

- Greater surface hardness

Dankzij deze eigenschappen wordt hardverchromen al lange tijd gewaardeerd als methode om de levensduur van industriële apparatuur te verlengen.

Belangrijke eigenschappen van hardverchromen

Hardverchroomde coatings worden gekozen vanwege hun specifieke technische kenmerken:

- Hardheid: Tot wel 65–69 HRC, ideaal voor toepassingen met hoge slijtagebelasting.

- Slijtvastheid en bestendigheid tegen abrasie: De hoge hardheid vermindert slijtage en verlengt de operationele levensduur.

- Corrosiebestendigheid: Biedt matige bescherming in vochtige of corrosieve omgevingen.

- Lage wrijvingscoëfficiënt: Helpt energieverlies en materiaaldegradatie bij bewegende onderdelen te beperken.

- Materiaalcompatibiliteit: Geschikt voor staal, roestvast staal, gietijzer, aluminium en koperlegeringen.

Het proces van hardverchromen

Het hardverchromen verloopt doorgaans in drie hoofdfasen:

- Oppervlaktevoorbereiding: Het onderdeel wordt grondig gereinigd om olie, vuil en oxiden te verwijderen. Een correcte voorbereiding is essentieel voor hechting en coatingkwaliteit.

- Elektrolytische afzetting: Het onderdeel wordt ondergedompeld in een bad met chroomzuur (~50–60°C). Door een elektrische stroom worden chroomionen afgezet op het oppervlak, waardoor een chroomlaag ontstaat.

- Nabehandeling: Het onderdeel kan worden gepolijst, geslepen of afgewerkt om de gewenste gladheid en maatvoering te bereiken.

De gebruikelijke laagdikte van hardverchromen ligt tussen 20 en 50 µm, afhankelijk van de toepassing.

Toepassingen in diverse sectoren

Hardverchromen wordt breed toegepast op industriële componenten, zoals:

- Offshore & maritiem: Pompassen, boorstangen, onderdelen in contact met zoutwater.

- Mijnbouw & zware machines: Hydraulische cilinders, zuigerstangen en graafmachinepennen.

- Staalproductie: Walscomponenten en mechanische gereedschappen die precisie en duurzaamheid vereisen.

Deze voorbeelden illustreren de veelzijdigheid van chroomcoatings in slijtagekritische toepassingen.

Beperkingen van hardverchromen

While hard chrome plating has been a standard solution in industrial surface treatment for decades, it comes with significant drawbacks, particularly under modern performance and sustainability demands. These drawbacks affect both operational reliability and long-term cost-efficiency.

Gevaarlijke stoffen en strengere regelgeving

Het hardverchromenproces maakt gebruik van chroom-6 (Cr6), een zeer giftige en kankerverwekkende stof. Deze staat onder strenge controle via REACH en vergelijkbare regelgevingen wereldwijd. Naleving vereist dure veiligheidsinstallaties, luchtfiltratie, afvalverwerking en blootstellingsbeheersing. Dit verhoogt niet alleen de complexiteit en kosten, maar brengt ook juridische en reputatierisico’s met zich mee. Lasercladding vermijdt dit volledig door gebruik te maken van veilige vaste materiaaltoevoer en zonder chemische baden.

Microbarsten verminderen duurzaamheid op lange termijn

Een belangrijk zwak punt van industriële hardverchromen is de vorming van microscheurtjes tijdens het aanbrengen en in gebruik. Deze onzichtbare barstjes vormen doorgangen voor vocht, chemicaliën en zout, waardoor corrosie, putvorming en uiteindelijk materiaalfalen kunnen ontstaan, vooral in agressieve omgevingen zoals offshoreboringen, mijnbouw of chemische processen. Lasercladding biedt hier een oplossing met dichte, scheurvrije oppervlakken die langdurige bescherming garanderen.

Beperkte laagdikte en slechte opschaalbaarheid

De gebruikelijke laagdikte bij hardverchromen ligt tussen de 20 en 100 µm. In zware toepassingen met hoge slijtage of impact slijten deze lagen snel weg. Dikkere lagen aanbrengen leidt vaak tot slechte hechting, loslaten of interne spanningsscheuren. Daardoor is chroom minder geschikt voor componenten die structureel herstel én slijtvaste oppervlakken vereisen. Lasercladding maakt daarentegen moeiteloos dikkere, toepassingsspecifieke lagen mogelijk, tot enkele millimeters, met behoud van hechting en integriteit.

Zwakke mechanische hechting en risico op delaminatie

De hechting van de chroomlaag op het basismateriaal is mechanisch in plaats van metallurgisch. Bij hoge vibratie, temperatuurschommelingen of dynamische belasting kan deze zwakke verbinding falen, wat leidt tot delaminatie, afbladdering of versnelde slijtage. Lasercladding daarentegen creëert een echte metallurgische binding tussen de laag en het substraat, waardoor het risico op loslating onder extreme omstandigheden vrijwel verdwijnt.

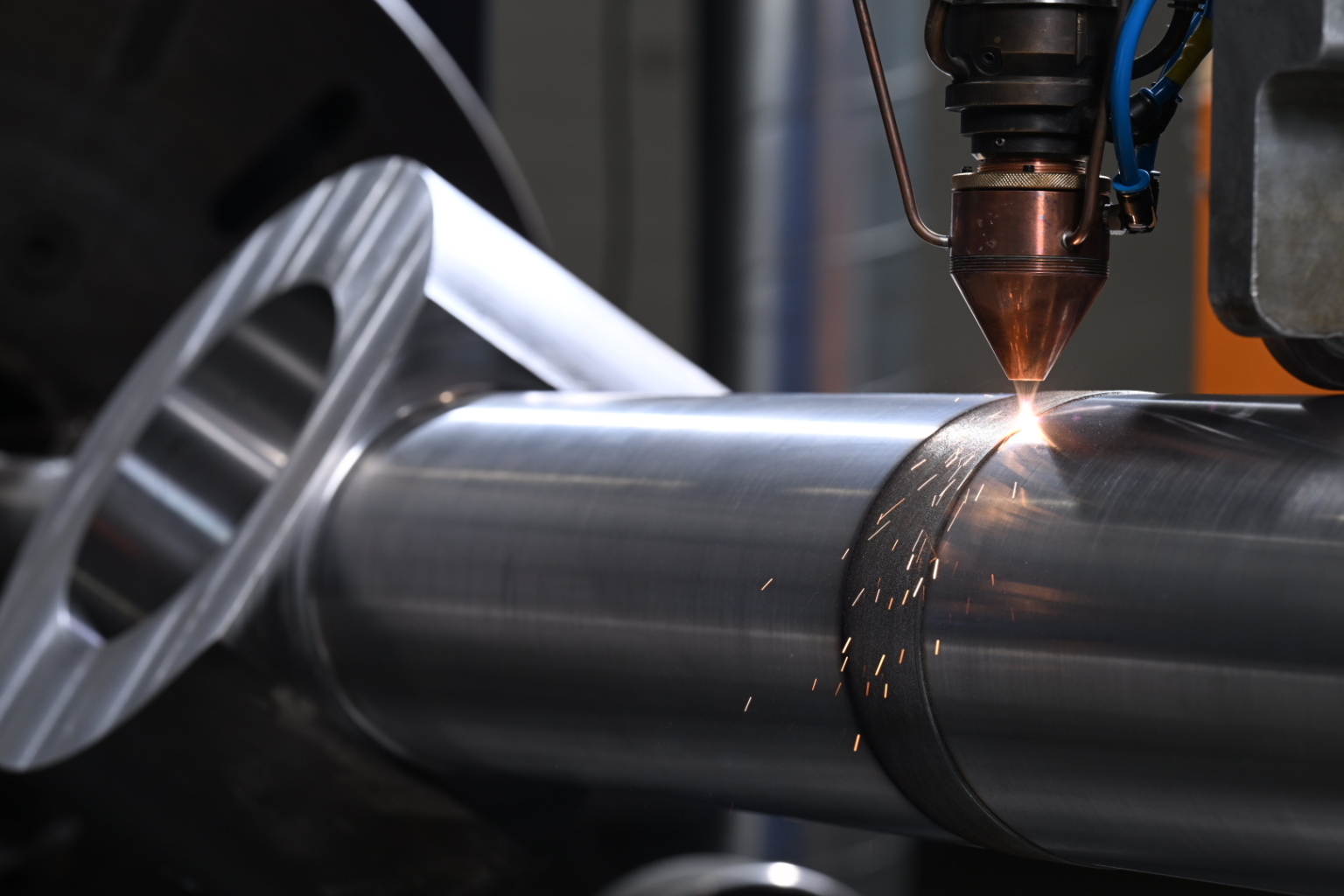

Alternatief voor hardverchromen

For industries seeking a superior alternative to hard chrome plating, laser cladding offers unmatched performance, safety, and versatility — far exceeding both traditional chrome and HVOF coatings. Laser cladding is the next-generation solution that addresses all limitations of hard chrome and outperforms HVOF (High Velocity Oxy-Fuel) coatings. It offers:

- Extreem slijtvaste coating: Gaat aanzienlijk langer mee in abrasieve en zwaarbelaste omstandigheden.

- Hoge slagvastheid: Weerstaat mechanische schokken en druk zonder te scheuren of delamineren.

- Sterke metallurgische binding: De coating versmelt met het basismateriaal en voorkomt afbladdering of loslating.

- Aangepaste laagdikte: Van ultradun tot meerdere millimeters dik, afgestemd op de exacte toepassingsbehoefte.

- Geoptimaliseerde materiaalkeuze:Coatings worden ontworpen voor specifieke omgevingen, van chemische bestendigheid tot thermische belasting.

- Geen gevaarlijke chemicaliën: In tegenstelling tot chroom of HVOF zijn er bij lasercladding geen giftige stoffen of afvalstromen.

- Minimale vervorming: Dankzij lokale warmte-inbreng blijft de structuur en geometrie van het basismateriaal behouden.

Lasercladding is niet zomaar een alternatief. Het is een toekomstbestendige oplossing voor industrieën die duurzaamheid, precisie en normconformiteit vereisen.

Vergelijking: hardverchromen vs. HVOF-coatings vs. lasercladding

| Kenmerk | Hardverchromen | HVOF Coating | Laser Cladding |

| Slijtvastheid | Gemiddeld | Gemiddeld | Hoog |

| Corrosiebescherming | Beperkt | Beperkt | Uitstekend |

| Slagvastheid | Laag | Gemiddeld | Hoog |

| Hechtingssterkte | Zwak (mechanisch) | Gemiddeld (mechanisch) | Sterk (metallurgisch) |

| Milieubelasting | Hoog (toxisch afval) | Hoog | Laag (milieuvriendelijk) |

| Toepassingsflexibiliteit | Beperkt | Gemiddeld | Hoog (op maat afgestemd) |

| Laagdiktemogelijkheden | ~50–100 µm | ~300 µm | Aangepast: van dunne lagen tot >1 mm |

Sectoren die profiteren van lasercladding

De lasercladdingtechnologie van Topclad wordt vertrouwd in veeleisende industriële sectoren:

- Offshore & maritiem: Verhoogde bescherming tegen zeewatercorrosie

- Mijnbouw & zwaar materieel: Verlengde levensduur van slijtvaste componenten en zelfs heropbouw van versleten onderdelen

- Steel industry: Clad coatings for rollers, press tools, and guides

- Bruggen & waterkeringen: Verhoogde duurzaamheid van cruciale infrastructuur

- Voedselverwerking : Hygiënische, corrosiebestendige coatings zonder risico op contaminatie

Ontdek meer over onze branchespecifieke toepassingen.

Lasercladlagen

Lees meer over de markten die wij bedienen.

Wij zijn Topclad

Topclad is Europa's toonaangevende fabrikant van innovatieve lasercladlagen, gevestigd in Lelystad, Nederland. Wij zijn gespecialiseerd in het ontwikkelen en aanbrengen van lasercladlagen voor de meest veeleisende industrieën, waaronder olie & gas, offshore, baggerindustrie, mijnbouw, bruggen & sluizen, staalproductie en voedselverwerking.

Het is onze missie om kritische onderdelen te voorzien van superieure bescherming tegen slijtage, corrosie en schokken, wat resulteert in een aanzienlijk verbeterde betrouwbaarheid en uptime van kapitaalintensieve installaties. Met meer dan 16 jaar ervaring, een vastberaden streven naar kwaliteit en een bewezen trackrecord van meer dan 15.000 gelasercladde componenten leveren we oplossingen die de prestaties en levensduur van uw kritieke machines verbeteren.

Waarom Topclad?

- Meer dan 16 jaar ervaring met lasercladden met meer dan 15.000 gecladde componenten

- Meer dan 10 in-house ontwikkelde laser clad lagen

- Toewijding aan kwaliteit

- Expertise in uitgebreide reparaties

- Capaciteit voor 24.000 mm cladlengte en 2.200 claddiameter

- Chroom-6-vrije oplossingen