Nikkel chroom

Nikkel chroom, ook wel bekend als nikkel chroom plating of nikkel chroom coating, is een veelgebruikte techniek om industriële componenten te beschermen tegen slijtage en corrosie. De coating staat bekend om zijn glanzende afwerking en redelijke duurzaamheid. Meestal wordt deze als een dunne galvanische laag aangebracht. Op deze pagina leggen we uit wat nikkel chroom is, wanneer het wordt toegepast en waarom laser cladding in veel veeleisende toepassingen de voorkeur heeft gekregen.

Wat is nikkel chroom?

Nikkel chroom verwijst zowel naar een legering als naar een coating. De legering bestaat voornamelijk uit nikkel en chroom en staat bekend om zijn hitte- en corrosiebestendigheid. In coatingtoepassingen gaat het om twee galvanische lagen: een nikkellaag als basis en een toplaag van chroom. Dit wordt vaak aangeduid als duplex plating. De chemische formule van de legering is NiCr en staat algemeen bekend als nichrome.

De plating biedt een glanzende afwerking en enige corrosiebestendigheid. Omdat de hechting aan het basismateriaal echter mechanisch is (en dus niet metallurgisch), is de langdurige prestatie beperkt, vooral in zware omstandigheden.

Eigenschappen van nikkel chroom

Nikkel chroom legeringen en coatings bieden verschillende kenmerkende eigenschappen:

Hittebestendigheid

- Hoog smeltpunt: ca. 1400–1600°C, afhankelijk van de specifieke legering

- Uitstekende oxidatiebestendigheid bij hoge temperaturen

- Stabiele elektrische weerstand onder hitte. Toepasbaar in verwarmingselementen en weerstandsdraden

Corrosiebestendigheid

- Voldoende weerstand tegen roest en diverse corrosieve omgevingen

- Matige bescherming in licht agressieve chemische omstandigheden

- Veelgebruikt in de productie van roestvast staal als legeringselement

- Common in stainless steel production as a key alloying element

Toepassingen van nikkel chroom

Samenstelling van nikkel chroom

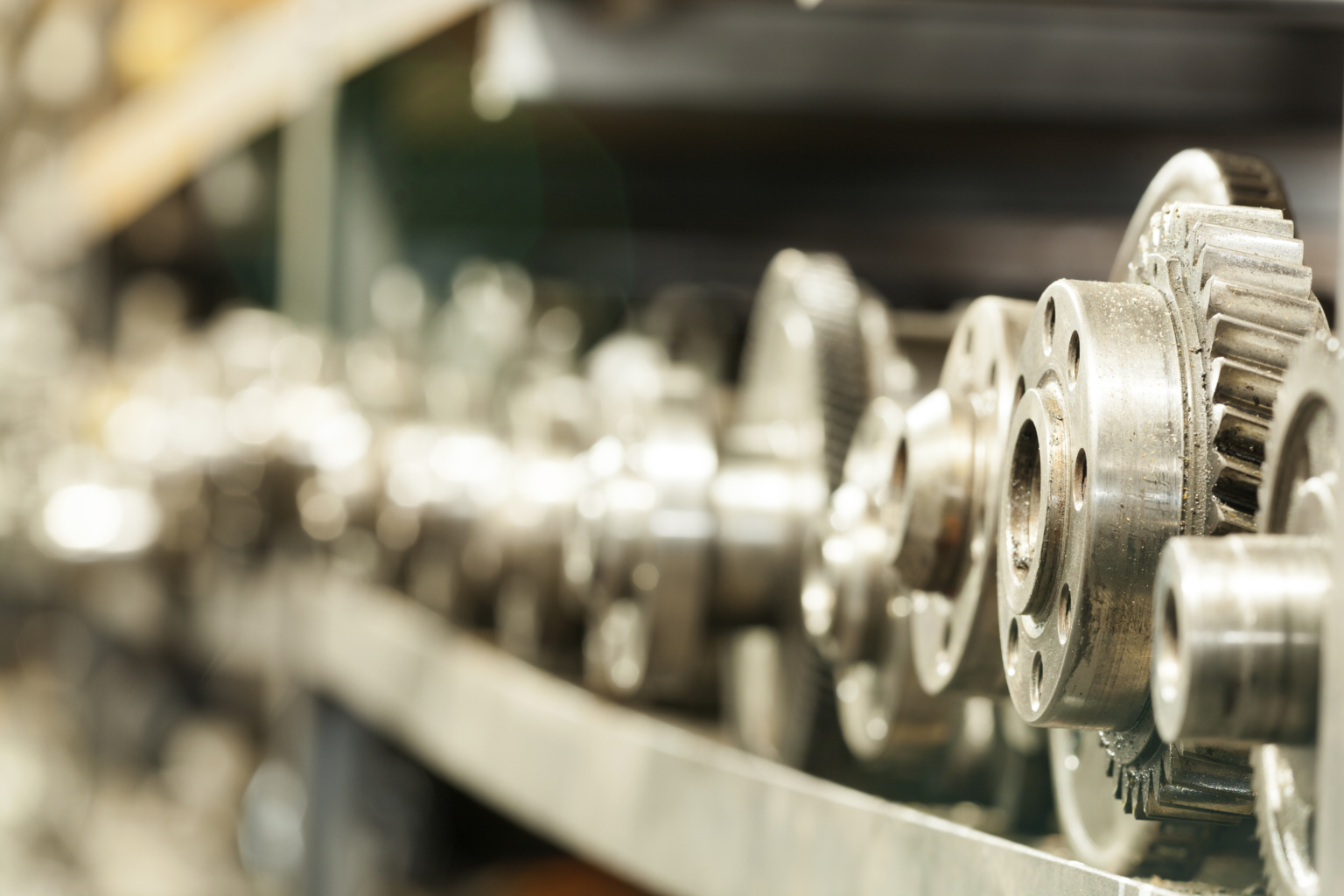

Sectoren waarin nikkel chroom wordt toegepast zijn onder meer:

- Olie & Gas: kleppen, koppelingen en downhole tools

- Chemische verwerking: tanks, leidingsystemen en warmtewisselaars

- Offshore & Maritiem: schroefassen, blootgestelde bevestigingsmaterialen en beschermende coatings

- Zware machines: zuigerstangen, hydraulische cilinders, rollen en walsen

- Verwarmingstechnologie: elektrische verwarmingselementen en weerstandsdraden

De sterkte van nikkel chroom ligt in het weerstaan van hoge temperaturen en matige corrosie. Daarmee is het geschikt voor onderdelen die blootstaan aan thermische belasting en milde chemische invloeden.

De meeste nikkel chroom legeringen bevatten 80% nikkel en 20% chroom. Er bestaan varianten voor verschillende toepassingen. Sommige bevatten tot 5% ijzer om de vervormbaarheid te verbeteren, terwijl de corrosiebestendigheid behouden blijft. Veelvoorkomende samenstellingen zijn:

- NiCr 80/20 (meest gebruikt)

- NiCrFe 60/20/20 (met ijzer)

- NiCr 70/30 (meer chroom voor specifieke thermische toepassingen)

Voordelen van nikkel chroom

Nikkel chroom en nikkel chroom plating bieden verschillende voordelen:

- Corrosie- en hittebestendigheid : presteert redelijk goed in zware of hete omgevingen

- Sterke hechting: hecht goed wanneer de plating zorgvuldig wordt uitgevoerd

- Alternatief voor roestvast staal: bruikbaar wanneer volledig RVS te duur is

Deze eigenschappen maakten het jarenlang tot een populaire keuze in industriële en consumentenproducten.

Nadelen van nikkel chroom

Ondanks de voordelen kent nikkel chroom plating meerdere nadelen:

Slechte afdichting en corrosiebestendigheid

Nikkel chroom lagen zijn van nature poreus. In agressieve omgevingen, zoals de maritieme of offshore-industrie, kunnen vloeistoffen zoals zeewater de coating binnendringen. Hierdoor ontstaat corrosie onder het oppervlak, wat leidt tot blaasvorming en loslaten van binnenuit.

Beperkte hechtingssterkte

In tegenstelling tot laser cladding, dat een metallurgische verbinding vormt met het substraat, hecht nikkel chroom alleen mechanisch. Hierdoor is het gevoeliger voor loslaten en afbrokkelen bij belasting, trillingen of impact.

Microbarsten onder spanning

De chroomlaag ontwikkelt microbarsten in corrosieve of hogedrukomgevingen. Deze verminderen de oppervlakte-integriteit en versnellen slijtage.

Moeilijk te repareren

Eenmaal beschadigd is nikkel chroom lastig te herstellen. Reparatie vereist volledig strippen en opnieuw aanbrengen, wat leidt tot stilstand en extra kosten. Bovendien is de laagdikte beperkt tot 1–2 lagen; dikkere lagen verhogen de kans op scheurvorming.

Niet altijd voedselveilig

Barsten of afschilfering kunnen leiden tot contaminatie—onacceptabel in hygiënische sectoren zoals de voedingsmiddelenindustrie.

Ongelijkmatige coating

Galvanische processen hebben een lage kathode-efficiëntie. De coating is dikker aan randen en dunner in hoeken, wat leidt tot ongelijke bescherming.

Materiaalverlies en hoge kosten

Volledig oppervlakplating gebruikt meer nikkel en chroom dan nodig, wat de kosten verhoogt zonder extra prestaties te leveren.

Deze nadelen maken nikkel chroom minder geschikt voor moderne industrieën, waarin duurzaamheid, herstelbaarheid en precisie centraal staan.

Alternatief voor massief nikkel chroom

Hoewel nikkel chroom lange tijd als standaard werd beschouwd, wordt het nu vaak vervangen door laser cladding. Dit is een duurzamer, efficiënter en milieuvriendelijker proces. Laser cladding biedt betere bescherming, een langere levensduur en lagere totale kosten.

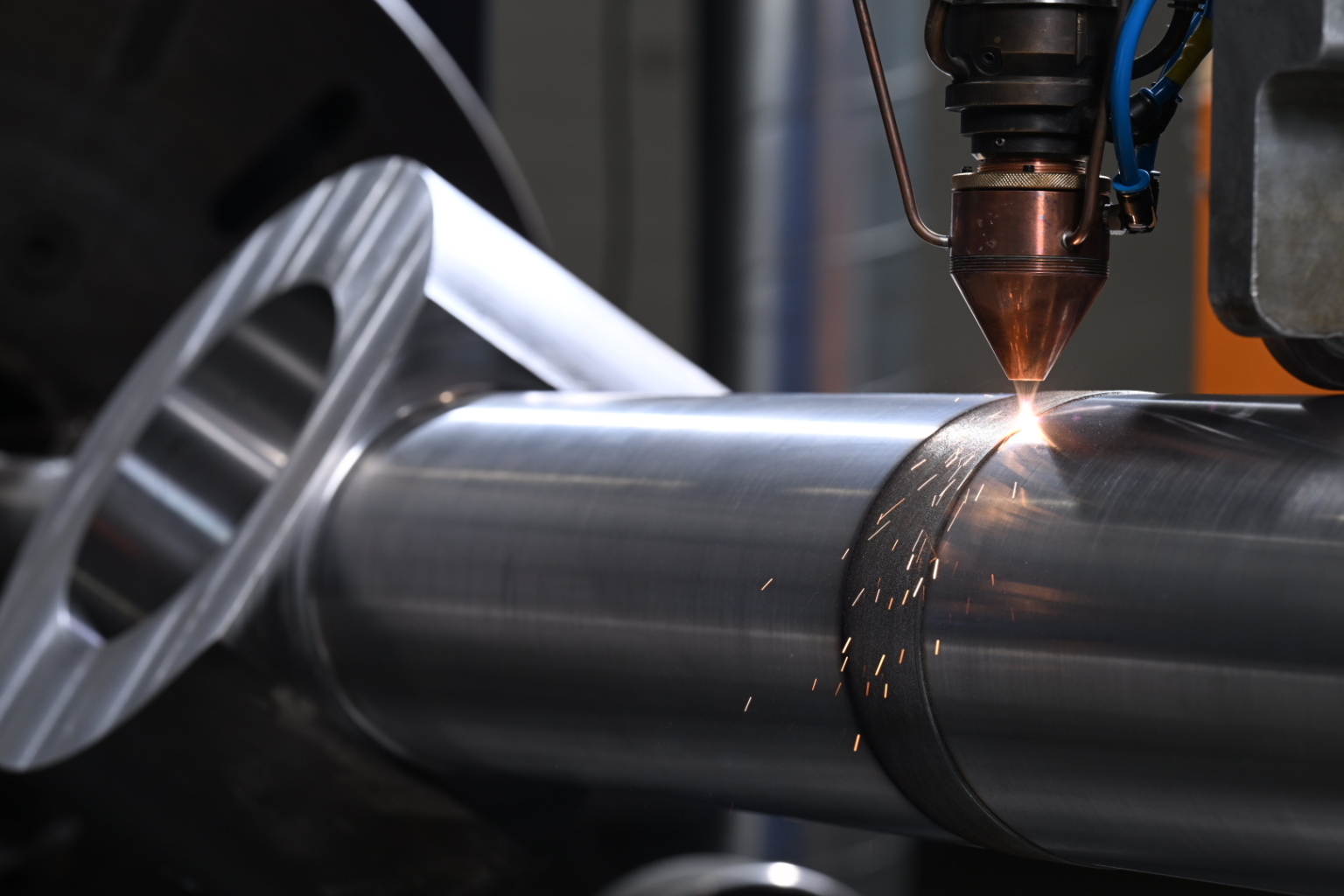

Wat is lasercladding?

Laser cladding gebruikt een krachtige laser om een slijtvaste legering aan te brengen op een metalen oppervlak. Het proces creëert een dunne laag met een metallurgische verbinding, geen mechanische. Deze laag versmelt direct met het basismateriaal en garandeert superieure prestaties onder mechanische of thermische belasting.

Alleen de slijtzones worden bekleed. De rest van het onderdeel blijft ongecoat, wat bespaart op dure materialen. Veelgebruikte basismaterialen zijn onder andere koolstofstaal. De typische laagdikte varieert van 0,225 mm tot enkele millimeters.

Laser cladding biedt meerdere voordelen ten opzichte van conventionele coatingtechnieken zoals HVOF (High Velocity Oxygen Fuel sprayen) of nikkel chroom coating:

- Hoge prestaties: laser-clad lagen bieden superieure slijtage-, impact- en corrosiebestendigheid ten opzichte van massief nikkel chroom.

- Sterke hechting: laser cladding realiseert een metallurgische verbinding met het substraat, veel sterker dan mechanische of gespoten lagen.

- Kostenbesparing: alleen de slijtzones worden bekleed—geen noodzaak om dure legeringen over het volledige onderdeel toe te passen.

- Materiaalefficiëntie: de laserlaag wordt nauwkeurig aangebracht waar nodig, zonder overdimensionering.

- Aangepaste laagdikte: claddingdikte is af te stemmen op slijtagebehoefte, van 0,225 tot meerdere millimeters.

- Langere levensduur: versleten oppervlakken kunnen worden afgedraaid en opnieuw bekleed, wat de levensduur van componenten aanzienlijk verlengt.

- Eenvoudige lokale reparatie: kleine beschadigingen kunnen worden hersteld met standaard TIG-lasapparatuur. Er is dus geen demontage, vervanging of volledige herverwerking nodig.

Waarom laser cladding superieur is

Laser cladding overtreft nikkel chroom op bijna elk vlak:

Sterke verbinding

Laser cladding versmelt de beschermlaag met het basismateriaal. Dit voorkomt delaminatie, zelfs bij onderdelen die blootstaan aan schokken, trillingen of buiging. Nikkel chroom, dat afhankelijk is van mechanische hechting, faalt onder dergelijke belasting.

Dikkere en sterkere lagen

Nikkel chroom kan geen dikke lagen aan. Vanaf een bepaalde dikte ontstaan er scheuren. Laser cladding maakt dikke coatings mogelijk zonder hechtingsverlies. Daardoor is het ideaal voor het herstellen van versleten onderdelen naar originele specificaties.

Uitstekende slijtage- en corrosiebestendigheid

Laser cladding biedt aanzienlijk betere bescherming tegen slijtage, wrijving en corrosie. De legeringen worden afgestemd op extreme omgevingen zoals offshore, mijnbouw of voedselverwerking. Nikkel chroom biedt simpelweg niet dezelfde prestaties, zeker niet bij mechanische belasting of in chloride-rijke omstandigheden.

Bestand tegen impact en thermische cycli

Nikkel chroom scheurt bij plotselinge belasting of temperatuurwisselingen. Laser-clad coatings absorberen en verdelen de spanningen. Ideaal voor dynamische, zwaarbelaste omgevingen.

Langere levensduur en herbruikbaarheid

Zowel nikkel chroom plating als laser cladding zijn verwijderbaar en opnieuw toepasbaar. Maar laser cladding biedt veel meer precisie en flexibiliteit bij reparatie. Nikkel chroom vereist een uniforme laagdikte en biedt beperkte mogelijkheden om geërodeerde zones te compenseren. Lokale reparaties zijn lastig en vereisen vaak volledige verwijdering en hercoating.

Met laser cladding kun je individuele zones van een versleten onderdeel tot op de micrometer nauwkeurig herbouwen. Je kunt zelfs dikkere lagen toepassen waar meer materiaal is verdwenen door corrosie. Zo kun je componenten volledig en selectief herstellen—zonder overdimensionering of het onderdeel te hoeven afkeuren. Het is een circulaire, kostenefficiënte benadering van onderhoud op lange termijn.

Schonere en duurzamere oplossing

Laser cladding vermijdt de schadelijke chemicaliën die bij nikkel chroom plating worden gebruikt. Denk aan chroom-6, bekend om zijn milieubelasting en gezondheidsrisico’s. Het proces genereert geen schadelijk afval, gebruikt minder materiaal en verlaagt de CO₂-uitstoot aanzienlijk door onderdelen langer te laten meegaan. In een industrie die steeds groener wordt, biedt laser cladding een toekomstbestendig alternatief dat aansluit bij duurzaamheidsdoelstellingen.

Grotere ontwerpvrijheid

Omdat laser cladding digitaal wordt aangestuurd, kun je verschillende diktes exact aanbrengen op specifieke zones van een component. Dit niveau van gerichte versterking is niet mogelijk met uniforme coatings zoals nikkel chroom, en maakt slimmere, efficiëntere engineering mogelijk. selective reinforcement is not possible with uniform coatings like nickel chrome, and allows for smarter, leaner engineering.

Sectoren die profiteren van lasercladding

Laser cladding heeft zich bewezen in uiteenlopende sectoren:

- Offshore en maritiem: langdurige weerstand tegen zeewatercorrosie

- Mijnbouw & Zware machines: herstel van slijtvlakken op grote onderdelen

- Staalindustrie: bescherming van rollen, gereedschappen en contactdelen met hoge belasting

- Infrastructuur: herstel van brugonderdelen en sluizen naar originele sterkte

- Voedselverwerking: hygiënische, duurzame coatings voor contactoppervlakken

Waarom Topclad nikkel chroom begrijpt

Topclad vindt zijn oorsprong in Plating Solutions BV, een bedrijf gespecialiseerd in industriële nikkel- en chroomgalvanisatie. Die achtergrond gaf ons diepgaande kennis van traditionele oppervlaktebehandelingen en hun prestaties in de praktijk.

Maar met de tijd zagen we ook de beperkingen van nikkel chroom: coatings die scheurden onder belasting, onvoldoende corrosiebescherming in zware omgevingen, en een proces met grote milieunadelen. Daarom zijn we bewust overgestapt op laser cladding.

Juist omdat wij nikkel chroom door en door begrijpen, weten we precies waar het tekortschiet—en hoe het beter kan. Onze engineered laser-clad lagen zijn ontworpen om te overtreffen, afgestemd op de werkelijke eisen van onze klanten.

Wij zijn Topclad

Topclad is Europa's toonaangevende fabrikant van innovatieve lasercladlagen, gevestigd in Lelystad, Nederland. Wij zijn gespecialiseerd in het ontwikkelen en aanbrengen van lasercladlagen voor de meest veeleisende industrieën, waaronder olie & gas, offshore, baggerindustrie, mijnbouw, bruggen & sluizen, staalproductie en voedselverwerking.

Het is onze missie om kritische onderdelen te voorzien van superieure bescherming tegen slijtage, corrosie en schokken, wat resulteert in een aanzienlijk verbeterde betrouwbaarheid en uptime van kapitaalintensieve installaties. Met meer dan 16 jaar ervaring, een vastberaden streven naar kwaliteit en een bewezen trackrecord van meer dan 15.000 gelasercladde componenten leveren we oplossingen die de prestaties en levensduur van uw kritieke machines verbeteren.

Waarom Topclad?

- Meer dan 16 jaar ervaring met lasercladden met meer dan 15.000 gecladde componenten

- Meer dan 10 in-house ontwikkelde laser clad lagen

- Toewijding aan kwaliteit

- Expertise in uitgebreide reparaties

- Capaciteit voor 24.000 mm cladlengte en 2.200 claddiameter

- Chroom-6-vrije oplossingen