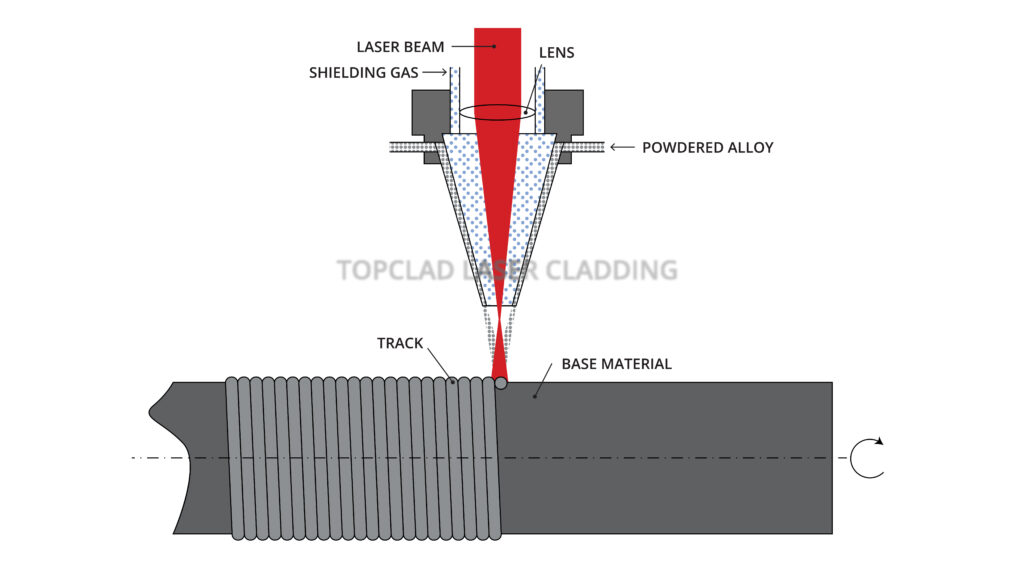

Nauwkeurig geregelde laserstraal

Het proces van lasercladden begint met een nauwkeurig gecontroleerde laserstraal die op het oppervlak van het substraat wordt gericht. Deze gefocuste laserstraal genereert een plaatselijke hittebron met hoge energiedichtheid die het poedervormige legeringsmateriaal doet smelten. De betreffende legering wordt zorgvuldig geselecteerd op basis van de vereisten van de toepassing en zorgt voor optimale eigenschappen zoals corrosiebestendigheid, slijtvastheid en thermische stabiliteit.

Minimale warmteoverdracht

Een van de belangrijkste voordelen van lasercladding is de minimale warmteinbreng op het substraat (‘heat affected zone’, HAZ) Door de laserenergie te focussen wordt slechts een klein gebied thermisch blootgesteld, waardoor substantiële veranderingen in de fysieke eigenschappen van het substraat worden voorkomen. De oorspronkelijke vorm en afmetingen van het substraat blijven behouden, wat cruciaal is voor het behoud van de integriteit en functionaliteit van het component.

Directe metallurgische hechting

Wanneer het gesmolten materiaal stolt, treedt onmiddelijke een metallurgische binding op tussen de gesmolten legering en het substraat. Deze binding wordt gekenmerkt door zijn poriën- en scheurvrije aard, wat de betrouwbaarheid en duurzaamheid van de coating aanzienlijk verbetert. Het resulterende oppervlak vertoont exceptionele eigenschappen in vergelijking met traditionele coatings. Dit maakt lasercladding een evidente keuze is voor kritieke toepassingen.

Technische, economische en milieuvoordelen

Lasercladding biedt aanzienlijke technische, economische en milieuvoordelen voor industriële toepassingen. Ga voor een beter begrip van de voor- en nadelen van lasercladding naar onze speciale pagina Voordelen en nadelen van Laser Cladding.

Precisie op maat voor kritieke toepassingen

Onze gespecialiseerde machinepark kan onderdelen van uiteenlopende verschillende afmetingen en complexiteit bewerken: van kleine, delicate onderdelen tot grote componenten met diameters tot 2,200 mm en lengtes tot 24,000 mm. Met deze capaciteiten en onze competenties zijn wij in staat uiterste precisie en efficiëntie voor elk project te garanderen, cruciaal voor toepassingen waar extreme nauwkeurigheid vereist is en componenten onder moeilijke omstandigheden moeten opereren.

Technologisch leiderschap in oppervlaktebehandeling

In de afgelopen 14 jaar hebben wij onze eigen lasercladlagen ontwikkeld, die zich onderscheiden door verbeterde corrosiebestendigheid, taaiheid en slijtvastheid. Daarmee zijn zij superieur aan veelgebruikte (traditionele) materialen zoals Inconel 625. Met onze technische expertise en eigen lasercladlagen verlengen wij niet alleen de levensduur van materieel maar verbeteren wij ook de prestaties en verlagen wij de operationele kosten voor onze klanten aanzienlijk.

Oplossingen op maat voor complexe behoeften

Omdat we weten dat ieder project uniek is, biedt Topclad maatwerkoplossingen die speciaal zijn ontworpen om de slijtvastheid, corrosiebestendigheid en thermische stabiliteit te verbeteren. Onze lasercladtechnologie levert consequent superieure resultaten in vergelijking met traditionele methoden zoals nikkel-chroom-plating (NiCr) en HVOF-spuiten. We zijn gespecialiseerd in het aanbrengen van zowel dikke als bijzonder dunne lagen, voor zowel nieuwe componenten als voor reparatie- en herstelwerkzaamheden. Zo voorzien wij uiterst kritische toepassingen van de meest effectieve oppervlaktebehandeling die beschikbaar is.