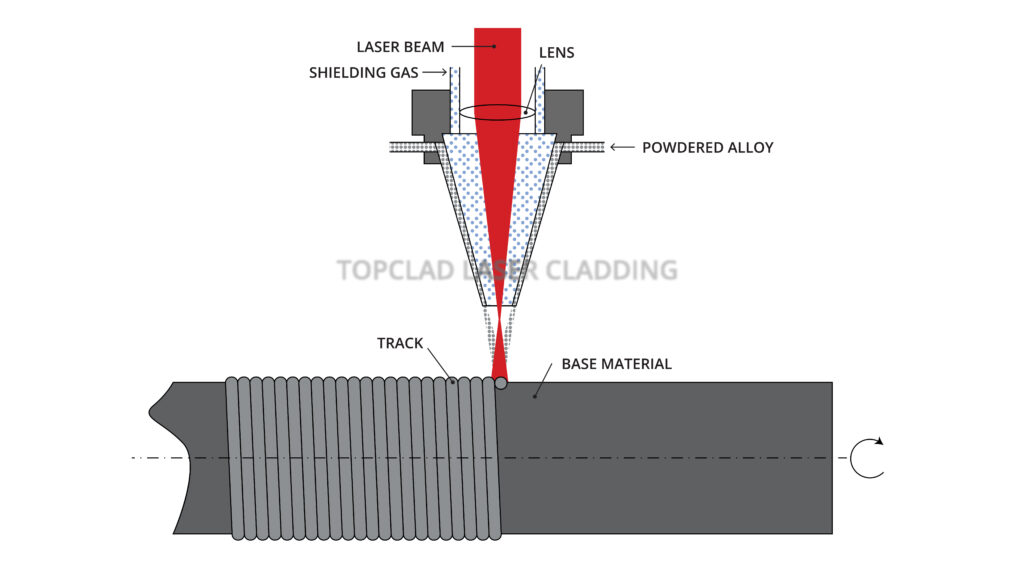

Raggio laser controllato con precisione

Il processo di rivestimento laser inizia con un raggio laser controllato con precisione e diretto sulla superficie del substrato. Questo raggio laser focalizzato genera una fonte di calore localizzata ad alta densità energetica che fonde il materiale in polvere della lega. Il materiale in lega viene accuratamente selezionato in base ai requisiti dell’applicazione, garantendo proprietà ottimali come la resistenza alla corrosione, all’usura e la stabilità termica.

Trasferimento di calore ridotto al minimo

Uno dei vantaggi principali del laser cladding risiede nella sua capacità di ridurre al minimo il trasferimento di calore al substrato. Concentrando l’energia laser, solo una piccola area viene sottoposta all’esposizione termica, evitando cambiamenti sostanziali nelle proprietà fisiche del substrato. Questa precisione garantisce la conservazione della forma e delle dimensioni originali del substrato, fondamentale per mantenere l’integrità e la funzionalità del componente.

Fissaggio metallurgico istantaneo

Il fissaggio metallurgico tra la lega fusa e il substrato avviene istantaneamente quando il materiale fuso si solidifica. Questo legame è caratterizzato da una natura priva di pori e di crepe, che migliora significativamente l’affidabilità e la durata del rivestimento. La superficie risultante presenta proprietà superiori rispetto ai rivestimenti tradizionali come la nichel-cromatura (NiCr) e il processo di spruzzatura termica (HVOF), rendendo il laser cladding una scelta indispensabile per le applicazioni critiche.

Vantaggi tecnici, economici e ambientali

Il laser cladding offre notevoli vantaggi tecnici, economici e ambientali per le applicazioni industriali. Per una comprensione più approfondita dei vantaggi e degli svantaggi del laser cladding, visita la nostra pagina dedicata Vantaggi e svantaggi del Laser Cladding.

Precisione su misura per applicazioni critiche

Le nostre attrezzature specializzate gestiscono abilmente componenti di varie dimensioni e complessità. Da pezzi piccoli e delicati a componenti di grandi dimensioni con diametri fino a 2200 mm e lunghezze fino a 24000 mm, la nostra capacità garantisce precisione ed efficienza per ogni progetto. Ciò è particolarmente importante per le applicazioni in cui è richiesta un’estrema precisione in condizioni difficili.

Leadership tecnologica nel trattamento delle superfici

Abbiamo sviluppato strati di rivestimento laser brevettati, come quelli superiori a materiali ampiamente utilizzati come l'Inconel 625, distinguendo le nostre offerte con una maggiore resistenza alla corrosione, duttilità e resistenza all’usura. Con oltre 16 anni di esperienza, la nostra competenza tecnologica non solo prolunga la durata delle apparecchiature e aumenta le prestazioni, ma riduce anche in modo significativo i costi operativi per i nostri clienti.

Soluzioni personalizzate per esigenze complesse

Riconoscendo l’unicità di ogni progetto, Topclad fornisce soluzioni personalizzate studiate appositamente per migliorare la resistenza all’usura, alla corrosione e la stabilità termica. La nostra laser cladding technology offre costantemente risultati superiori rispetto ai metodi tradizionali come la nichel-cromatura (NiCr) e la spruzzatura HVOF. Inoltre, ci distinguiamo nell’applicazione di strati sia spessi che eccezionalmente sottili, siamo esperti sia nel trattamento di nuovi componenti che nei lavori di riparazione/restauro, assicurando che anche le applicazioni più critiche ricevano il trattamento superficiale più efficace disponibile.