Cromatura dura

Il rivestimento in cromo duro è una tecnica galvanica industriale utilizzata per migliorare le superfici metalliche mediante l’applicazione di uno strato di cromo. Conosciuto anche come cromo duro o cromatura industriale, questo processo è ampiamente impiegato in settori come l’offshore, l’industria mineraria e la produzione di macchinari pesanti. Aumenta la resistenza all’usura, protegge dalla corrosione e riduce l’attrito su componenti critici, una soluzione tradizionalmente adottata dagli ingegneri per ottenere migliori prestazioni superficiali.

Vantaggi della cromatura dura per le applicazioni industriali

La cromatura dura è un trattamento superficiale in cui uno strato di cromo viene depositato elettrochimicamente su componenti metallici. Questo strato garantisce:

- Maggiore resistenza all’usura

- Migliore protezione contro la corrosione

- Maggiore durezza superficiale

Grazie a queste caratteristiche, la cromatura dura è da tempo considerata una soluzione efficace per prolungare la vita utile delle apparecchiature industriali.

Caratteristiche principali della cromatura dura

La cromatura dura viene scelta per le sue proprietà tecniche distintive:

- Durezza: Fino a 65–69 HRC, ideale per applicazioni ad alta sollecitazione.

- Resistenza all’usura e all’abrasione: L’elevata durezza riduce l’usura e prolunga la vita operativa.

- Resistenza alla corrosione: Offre una protezione moderata in ambienti umidi o corrosivi.

- Basso coefficiente di attrito: Riduce le perdite di energia e il deterioramento dei materiali in movimento.

- Compatibilità dei materiali: Adatto per acciaio, acciaio inox, ghisa, alluminio e leghe di rame.

Il processo di cromatura dura

La cromatura dura prevede generalmente tre fasi principali:

- Preparazione della superficie: Il componente viene accuratamente pulito per rimuovere oli, sporco e ossidi. Una preparazione corretta è fondamentale per garantire l’adesione e le prestazioni del rivestimento.

- Deposizione elettrolitica: Il pezzo viene immerso in un bagno di acido cromico (~50–60°C). Applicando una corrente elettrica, gli ioni di cromo si depositano sulla superficie formando uno strato di cromo.

- Trattamento finale: Il componente può essere lucidato, rettificato o rifinito per ottenere la levigatezza e le tolleranze dimensionali richieste.

Lo spessore tipico della cromatura dura varia da 20 a 50 µm, a seconda delle esigenze dell’applicazione.

Applicazioni comuni nei diversi settori industriali

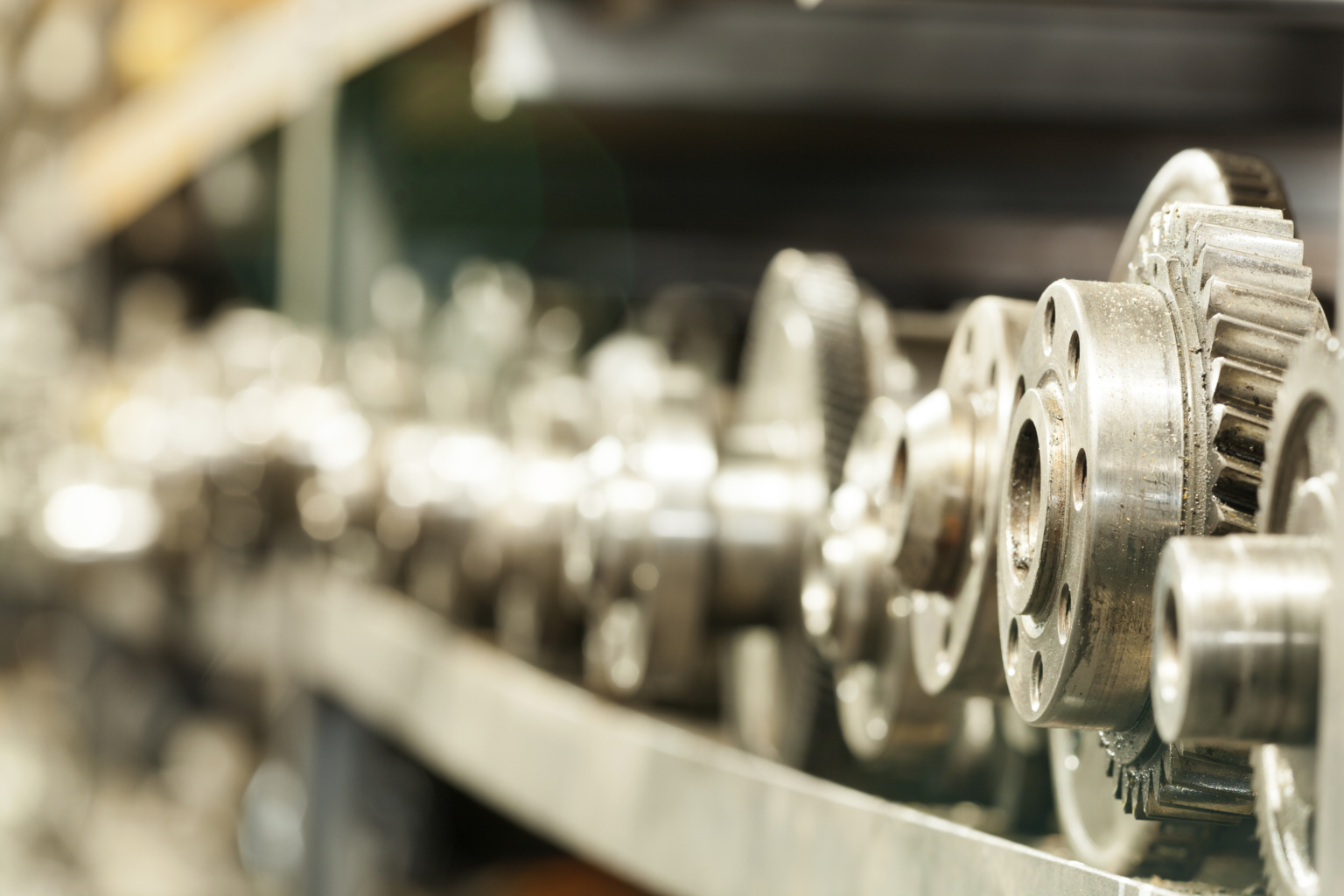

La cromatura dura viene utilizzata in numerosi componenti industriali, tra cui:

- Offshore e navale: Alberi delle pompe, aste di perforazione, componenti esposti all’acqua salata.

- Industria mineraria e macchinari pesanti: Cilindri idraulici, aste dei pistoni, perni di escavatori.

- Produzione di acciaio: Componenti di laminatoi e utensili meccanici che richiedono alta precisione e durata.

Questi esempi evidenziano la versatilità dei rivestimenti in cromo in ambienti ad alto rischio di usura.

I limiti della cromatura dura

Sebbene la cromatura dura sia da decenni una soluzione consolidata nel trattamento superficiale industriale, presenta oggi limiti significativi — soprattutto in termini di prestazioni e sostenibilità richieste. Questi limiti compromettono sia l’affidabilità operativa che l’efficienza dei costi nel lungo periodo.

Sostanze pericolose e pressione normativa

Il processo di cromatura dura si basa sull’uso del cromo-6 (Cr6), una sostanza altamente tossica e cancerogena. È soggetto a regolamenti severi come il REACH e normative analoghe a livello globale. La conformità richiede sistemi di sicurezza costosi, filtrazione dell’aria, trattamento dei rifiuti e controllo dell’esposizione. Ciò aumenta la complessità operativa, i costi e i rischi legali e reputazionali. Il laser cladding elimina completamente questo problema, utilizzando materiali solidi e sicuri, senza necessità di bagni chimici.

Microfessure e durata compromessa

Un punto debole della cromatura dura è la tendenza a sviluppare microfessure superficiali durante il deposito o nel tempo. Queste fessure, spesso invisibili a occhio nudo, consentono l’ingresso di umidità, agenti chimici e sale sotto lo strato di cromo, provocando corrosione interna, cavitazione e, infine, il cedimento del substrato — in particolare in ambienti aggressivi come perforazioni offshore, attività minerarie o impianti chimici. Il laser cladding, invece, crea superfici dense e prive di fessure, offrendo maggiore protezione in condizioni operative reali.

Spessore limitato e scarsa scalabilità

Lo spessore tipico dei rivestimenti in cromo duro varia da 20 a 100 µm. In applicazioni pesanti soggette a usura, urti o erosione, questi strati sottili si degradano rapidamente. I tentativi di applicare strati più spessi comportano spesso problemi di adesione, sfogliamento o tensioni interne. Il cromo risulta quindi inadeguato per i componenti che necessitano sia di ripristino dimensionale che di resistenza superficiale avanzata. Il laser cladding consente invece di applicare facilmente rivestimenti spessi e specifici per l’applicazione, anche fino a diversi millimetri, mantenendo adesione e integrità strutturale.

Debole adesione meccanica e rischio di delaminazione

Lo strato di cromo aderisce al materiale base per interblocco meccanico, senza fusione metallurgica. In presenza di vibrazioni, sbalzi termici o sollecitazioni dinamiche, questo legame può cedere, causando delaminazione, sfogliamento o usura grave. Il laser cladding crea invece un vero legame metallurgico tra rivestimento e substrato, fondendo i materiali a livello molecolare e praticamente eliminando il rischio di separazione anche in condizioni estreme.

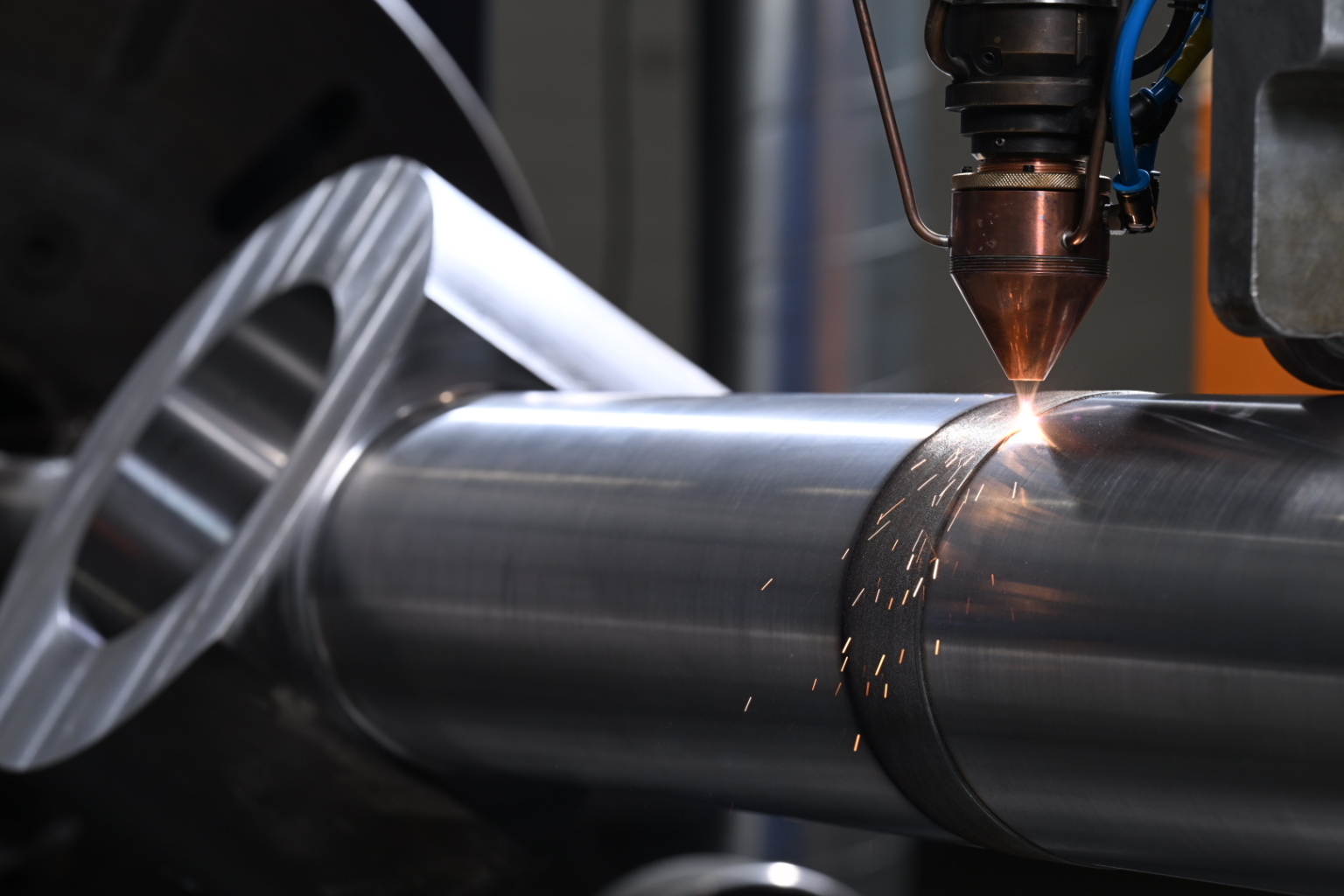

Alternativa alla cromatura dura

Per le industrie che cercano un’alternativa superiore alla cromatura dura, il laser cladding offre prestazioni, sicurezza e versatilità senza eguali, superando ampiamente sia i rivestimenti in cromo tradizionali che la spruzzatura HVOF. Il laser cladding è la soluzione di nuova generazione che supera tutti i limiti della cromatura dura e le prestazioni dei rivestimenti HVOF (High Velocity Oxy-Fuel). I vantaggi includono:

- Resistenza estrema all’usura: I rivestimenti durano molto più a lungo in condizioni abrasive e con carichi elevati.

- Elevata resistenza agli urti: Resiste a shock meccanici e pressioni senza fessurarsi o delaminarsi.

- Forte legame metallurgico: Il rivestimento si fonde con il materiale base, eliminando il rischio di sfogliamento o distacco.

- Spessore personalizzabile: Da ultra-sottile a diversi millimetri, adattato alle esigenze specifiche dell’applicazione.

- Scelta del materiale ottimizzata:I rivestimenti sono progettati per ambienti specifici — resistenza chimica, sollecitazioni termiche, ecc.

- Senza sostanze pericolose: A differenza del cromo o della spruzzatura HVOF, il laser cladding non comporta l’uso di sostanze tossiche o rifiuti.

- Minima deformazione: L’apporto termico localizzato preserva la struttura e la geometria del materiale di base.

Il laser cladding non è solo un’alternativa — è una soluzione a prova di futuro per i settori industriali che richiedono durata, precisione e conformità normativa.

Confronto: la cromatura dura vs. la spruzzatura HVOF vs. il laser cladding

| Caratteristica | Cromatura dura | Rivestimenti HVOF | Laser Cladding |

| Resistenza all’usura | Moderata | Moderata | Elevata |

| Protezione dalla corrosione | Limitata | Limitata | Eccellente |

| Resistenza agli urti | Bassa | Media | Elevata |

| Aderenza | Debole (meccanica) | Media (meccanica) | Forte (metallurgica) |

| Impatto ambientale | Elevato (rifiuti tossici) | Elevata | Basso (ecocompatibile) |

| Flessibilità d’applicazione | Limitata | Media | Elevata (su misura) |

| Spessore ottenibile | ~50–100 µm | ~300 µm | Personalizzato: da strati sottili a >1 mm |

Settori che beneficiano del laser cladding

La tecnologia di laser cladding di Topclad è affidata da settori industriali altamente esigenti:

- Offshore e navale: Protezione potenziata contro la corrosione da acqua salata

- Miniere e macchinari pesanti: Maggiore durata dei componenti soggetti a usura e possibilità di rigenerare parti danneggiate

- Industria siderurgica: Rivestimenti clad per rulli, stampi e guide

- Ponti e chiuse: Durabilità aumentata per infrastrutture critiche

- Industria alimentare: Rivestimenti igienici e resistenti alla corrosione, senza rischio di contaminazione

Scopri di più sulle nostre applicazioni per settore.

Strati di rivestimento laser

Scopri i mercati che serviamo

Chi è Topclad

Topclad è il principale produttore europeo di innovativi strati di rivestimento laser, con sede a Lelystad, nei Paesi Bassi. Siamo specializzati nello sviluppo e nell’applicazione di strati laser clad per i settori più esigenti, tra cui petrolio e gas, offshore, dragaggio, estrazione mineraria, ponti e chiuse idriche, produzione di acciaio e lavorazione alimentare.

La nostra missione è fornire ai componenti una protezione superiore contro l’usura, la corrosione e gli urti, migliorando in modo significativo l’affidabilità e la disponibilità operativa delle apparecchiature ad alta intensità di capitale. Con oltre 16 anni di esperienza, un impegno costante per la qualità e una comprovata esperienza su oltre 15.000 componenti laser cladded, forniamo soluzioni che migliorano le prestazioni e la longevità dei vostri macchinari critici.

Perché Topclad?

- Oltre 16 anni di esperienza nel laser cladding con più di 15.000 componenti rivestiti

- Più di 10 strati di rivestimento laser sviluppati in loco

- Impegno per la qualità

- Competenza nelle riparazioni complete

- Capacità di 24.000 mm di lunghezza e di 2.200 di diametro nel cladding

- Soluzioni prive di cromo esavalente