Nichel cromo

Il nichel cromo, noto anche come rivestimento in nichel cromo o placcatura in nichel cromo, è una tecnica ampiamente utilizzata per proteggere i componenti industriali dall’usura e dalla corrosione. Questo rivestimento è apprezzato per la sua finitura brillante e la durabilità moderata. Viene solitamente applicato come uno strato galvanico sottile. In questa pagina spieghiamo cos’è il nichel cromo, quando viene utilizzato e perché il laser cladding è diventato l’alternativa preferita in molte applicazioni complesse.

Cos’è il nichel cromo?

Il termine nichel cromo si riferisce sia a una lega sia a un rivestimento. La lega è composta principalmente da nichel e cromo ed è nota per la sua resistenza al calore e alla corrosione. Nel rivestimento, il processo prevede due strati galvanici: uno strato di base in nichel seguito da uno strato superiore di cromo. Questo è comunemente chiamato rivestimento duplex. La formula chimica della lega è NiCr, conosciuta anche come nichrome.

La placcatura offre una finitura brillante e una certa resistenza alla corrosione. Tuttavia, poiché l’adesione al materiale di base è meccanica — e non metallurgica — le prestazioni a lungo termine sono limitate, soprattutto in ambienti aggressivi.

Proprietà del nichel cromo

Le leghe e i rivestimenti in nichel cromo presentano diverse proprietà rilevanti:

Resistenza al calore

- Elevato punto di fusione: circa 1400–1600 °C, a seconda della lega specifica

- Eccellente resistenza all’ossidazione alle alte temperature

- Resistenza elettrica stabile sotto calore. Utilizzato in elementi riscaldanti e componenti resistivi

Resistenza alla corrosione

- Resistenza adeguata alla ruggine e a numerosi ambienti corrosivi

- Protezione moderata in ambienti chimici debolmente aggressivi

- Prestazioni migliorate se combinato con il nichel in uno strato duplex

- Comunemente impiegato nella produzione di acciaio inox come elemento legante

Applicazioni del nichel cromo

Composizione del nichel cromo

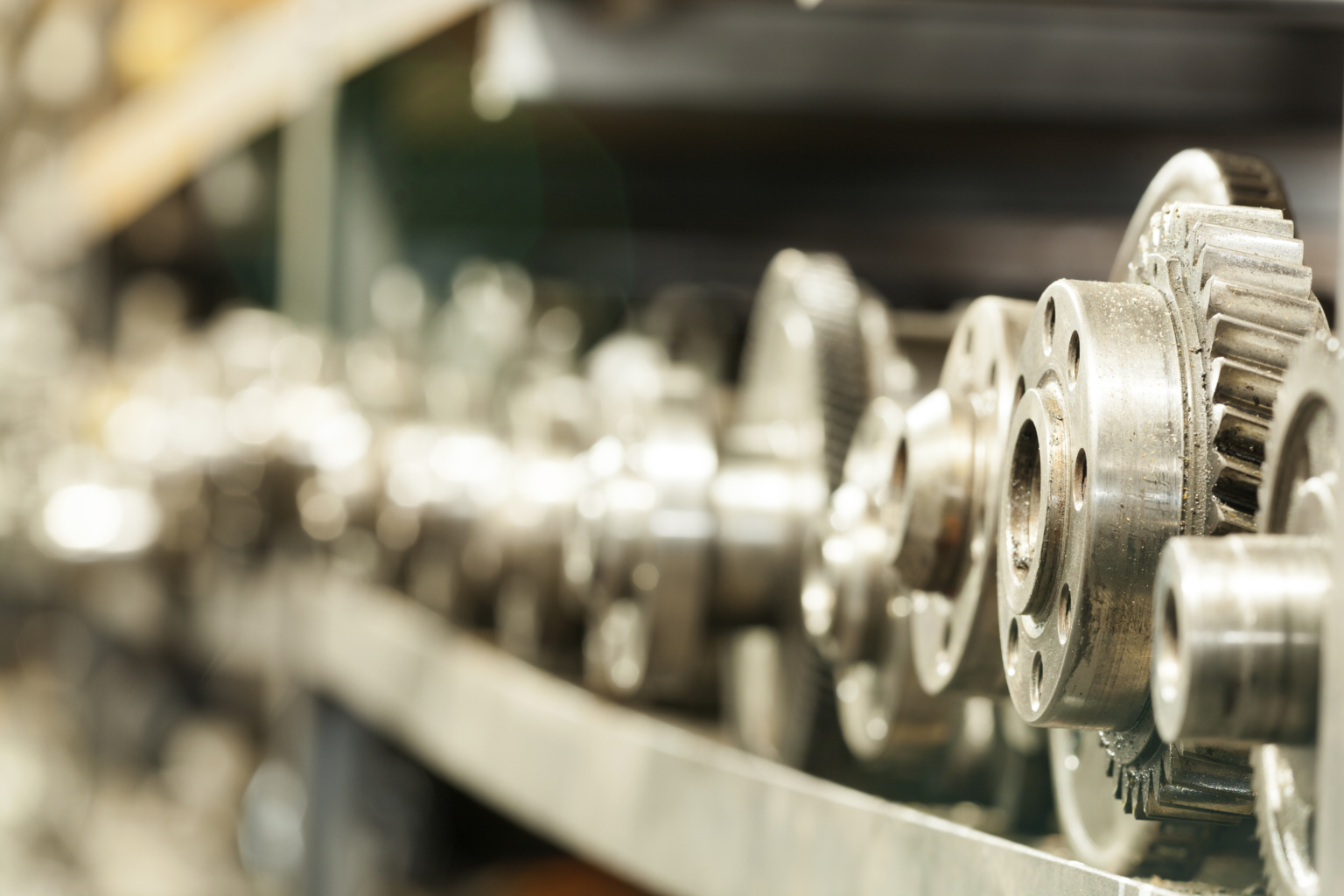

I settori che utilizzano il nichel cromo includono:

- Oil & Gas: valvole, connettori, strumenti di perforazione

- Industria chimica: serbatoi, impianti di tubazioni, scambiatori di calore

- Offshore & Marittimo: alberi dell’elica, elementi esposti, rivestimenti protettivi

- Macchinari pesanti: steli dei pistoni, cilindri idraulici, rulli e tamburi

- Tecnologia del riscaldamento: elementi riscaldanti elettrici e componenti resistivi

Il punto di forza del nichel cromo è la sua capacità di sopportare alte temperature e una corrosione moderata. È quindi adatto per componenti sottoposti a carichi termici e ad agenti chimici non estremi.

La maggior parte delle leghe nichel cromo contiene l'80% di nichel e il 20% di cromo. Esistono varianti per usi diversi. Alcune includono fino al 5% di ferro per migliorare la duttilità mantenendo la resistenza alla corrosione. Le composizioni comuni includono:

- NiCr 80/20 (la più utilizzata)

- NiCrFe 60/20/20 (con ferro)

- NiCr 70/30 (più cromo per applicazioni termiche specifiche)

Vantaggi del nichel cromo

Il nichel cromo e il rivestimento in nichel cromo offrono numerosi vantaggi:

- Resistenza alla corrosione e al calore : prestazioni adeguate in ambienti aggressivi o ad alta temperatura

- Buona adesione : adesione efficace se il processo di placcatura è ben controllato

- Alternativa all'acciaio inox: utile quando la costruzione completamente in inox è troppo costosa

Queste caratteristiche lo hanno reso una scelta popolare per decenni nei prodotti industriali e di consumo.

Svantaggi del nichel cromo

Nonostante i vantaggi, il rivestimento in nichel cromo presenta diversi svantaggi:

Scarsa tenuta e protezione dalla corrosione

Gli strati di nichel cromo sono porosi per natura. In ambienti aggressivi, come l’industria marina o offshore, fluidi come l’acqua salata possono penetrare nel rivestimento. Ciò provoca corrosione al di sotto della superficie e distacco della cromatura dall’interno.

Adesione limitata

A differenza del laser cladding, che crea un legame metallurgico con il substrato, il nichel cromo aderisce solo meccanicamente. Questo lo rende più soggetto a distacchi e scheggiature sotto sforzo, vibrazione o impatto.

Microfessure sotto stress

Lo strato di cromo sviluppa microfessure in ambienti corrosivi o ad alta pressione, compromettendo la superficie e accelerando l’usura.

Difficile da riparare

Una volta danneggiato, il nichel cromo è difficile da riparare. Le riparazioni richiedono la completa rimozione e nuova applicazione del rivestimento, aumentando i tempi di inattività e i costi. Inoltre, lo spessore è limitato a 1–2 strati; strati più spessi aumentano il rischio di crepe.

Non sempre idoneo per uso alimentare

Crepe o sfaldamenti possono causare contaminazione—non accettabile in settori igienici come l’industria alimentare.

Rivestimento non uniforme

L’elettrodeposizione ha bassa efficienza catodica. Il rivestimento è più spesso ai bordi e più sottile negli angoli, causando protezione irregolare.

Spreco di materiale e costi elevati

Il rivestimento totale utilizza più nichel e cromo del necessario, aumentando i costi senza miglioramenti funzionali.

Questi svantaggi rendono il nichel cromo meno adatto alle moderne esigenze industriali, dove durata, riparabilità e precisione sono fondamentali.

Alternativa al nichel cromo massiccio

Il nichel cromo è stato a lungo considerato lo standard, ma oggi viene sempre più sostituito dal laser cladding. Si tratta di un processo più duraturo, efficiente e sostenibile. Il laser cladding offre una protezione superiore, una maggiore durata e costi complessivi inferiori.

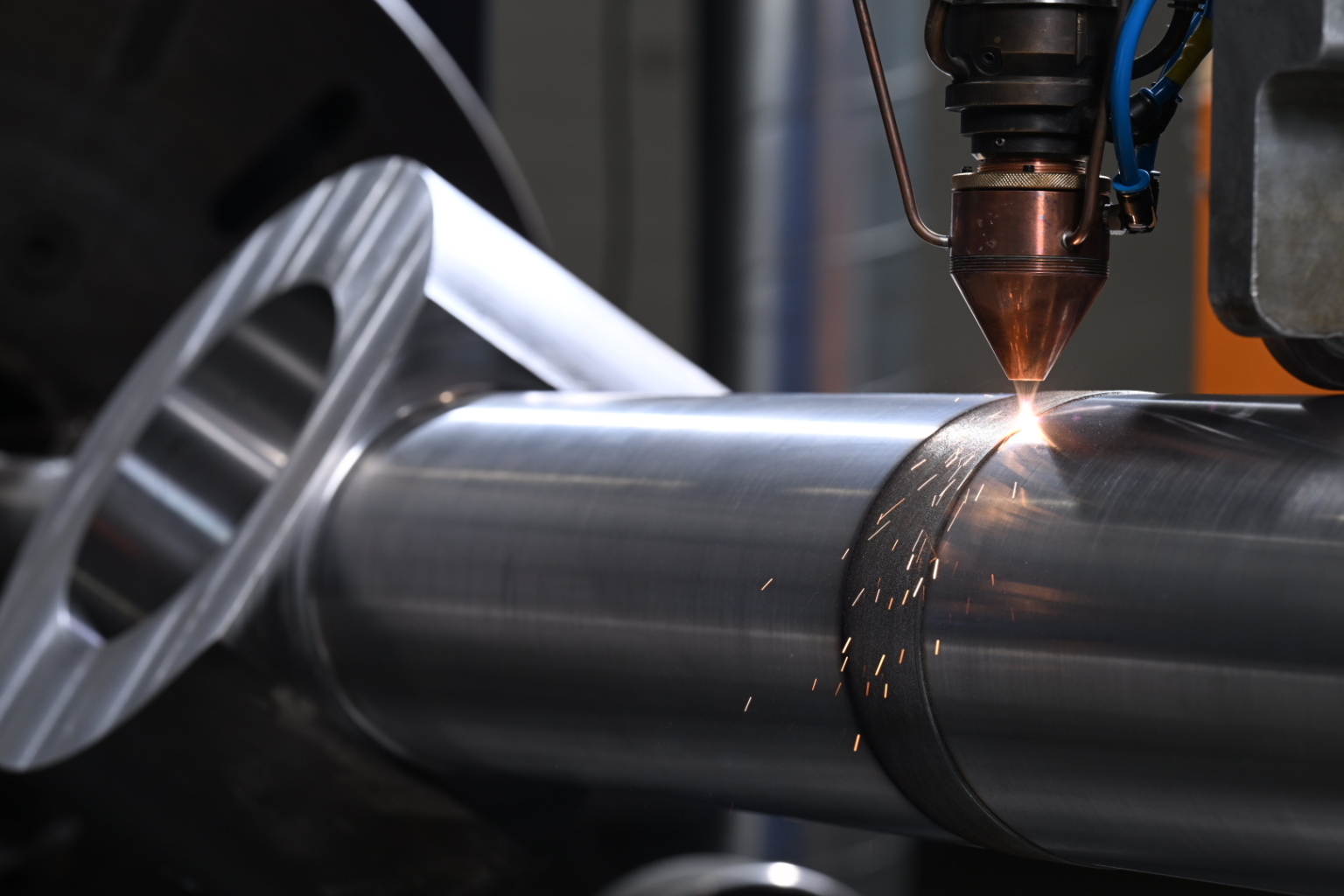

Cos’è il laser cladding?

Il laser cladding utilizza un laser ad alta energia per applicare una lega resistente all’usura su una superficie metallica. Il processo crea uno strato sottile con un legame metallurgico, non meccanico. Questo strato è fuso direttamente con il materiale di base, garantendo prestazioni superiori sotto sollecitazioni meccaniche o termiche.

Solo le zone soggette a usura vengono rivestite. Il resto del componente rimane non trattato, riducendo il consumo di materiali costosi. I materiali di base più comuni includono acciai al carbonio. Lo spessore tipico del rivestimento varia da 0,225 mm a diversi millimetri.

Il laser cladding presenta numerosi vantaggi rispetto alle tecniche di rivestimento convenzionali come HVOF (High Velocity Oxygen Fuel) o il rivestimento in nichel cromo:

- Prestazioni elevate: gli strati realizzati con il laser cladding offrono una resistenza superiore all’usura, agli urti e alla corrosione rispetto al nichel cromo massiccio.

- Aderenza superiore: il laser cladding crea un legame metallurgico con il substrato—molto più forte rispetto ai rivestimenti meccanici o spruzzati.

- Risparmio sui costi: solo le aree soggette a usura vengono rivestite—non è necessario utilizzare leghe costose su tutto il componente.

- Efficienza dei materiali: il rivestimento viene applicato solo dove serve, evitando sovradimensionamenti.

- Spessore personalizzato: lo spessore dello strato può essere adattato in base alle esigenze, da 0,225 fino a diversi millimetri.

- Maggiore durata: le superfici usurate possono essere tornite e nuovamente rivestite, estendendo significativamente la vita utile dei componenti.

- Riparazioni locali semplici:i danni minori possono essere riparati con attrezzature TIG standard—senza smontaggio, sostituzione o rilavorazione completa.

Perché il laser cladding è superiore

Il laser cladding supera il nichel cromo in quasi tutti gli aspetti:

Aderenza superiore

Il laser cladding fonde lo strato protettivo con il materiale di base, prevenendo delaminazioni anche in caso di urti, vibrazioni o flessioni. Il nichel cromo, basandosi su un’adesione meccanica, fallisce in queste condizioni.

Strati più spessi e resistenti

Il nichel cromo non tollera strati spessi: oltre una certa soglia, si formano crepe. Il laser cladding consente rivestimenti spessi senza perdita di adesione, ideale per riportare a misura componenti usurati.

Eccellente resistenza all’usura e alla corrosione

Il laser cladding offre una protezione nettamente superiore contro usura, abrasione e corrosione. Le leghe sono personalizzabili per ambienti estremi come offshore, miniere o lavorazione alimentare. Il nichel cromo non garantisce lo stesso livello di prestazioni, soprattutto sotto sollecitazioni meccaniche o in ambienti ricchi di cloruri.

Resistente a urti e cicli termici

Il nichel cromo tende a creparsi in caso di carichi improvvisi o sbalzi termici. I rivestimenti realizzati con laser cladding assorbono e distribuiscono le sollecitazioni, rendendoli ideali per ambienti dinamici e ad alto carico.

Maggiore durata e riutilizzabilità

Sia il nichel cromo che il laser cladding possono essere rimossi e riapplicati. Tuttavia, il laser cladding offre molta più precisione e flessibilità nelle riparazioni. Il nichel cromo richiede uno spessore uniforme e offre poche possibilità di compensare l’erosione del materiale di base. Le riparazioni localizzate sono difficili e spesso richiedono la rimozione completa del rivestimento.

Con il laser cladding, è possibile ricostruire con precisione le zone usurate secondo specifiche esatte. Si possono persino applicare strati più spessi dove la corrosione ha eroso più materiale. Questo consente di ripristinare i componenti in modo completo e selettivo—senza sovradimensionamenti o scarti inutili. È un approccio circolare ed economicamente vantaggioso per la manutenzione a lungo termine.

Soluzione più pulita e sostenibile

Il laser cladding evita l’uso di sostanze chimiche pericolose tipiche del nichel cromo, incluso il cromo esavalente noto per i rischi ambientali e sanitari. Il processo non produce rifiuti nocivi, utilizza meno materiale e riduce significativamente le emissioni di CO₂ grazie alla maggiore durata dei componenti. Con l’industria che si orienta verso una produzione più sostenibile, il laser cladding rappresenta una valida alternativa per il futuro.

Maggiore flessibilità progettuale

Poiché il laser cladding è controllato digitalmente, è possibile applicare diversi spessori con estrema precisione su aree specifiche di un componente. Questo tipo di rinforzo selettivo è impossibile con rivestimenti uniformi come il nichel cromo e consente una progettazione più intelligente ed efficiente. selective reinforcement is not possible with uniform coatings like nickel chrome, and allows for smarter, leaner engineering.

Settori che beneficiano del laser cladding

Il laser cladding ha dimostrato la sua efficacia in numerosi settori:

- Offshore e marittimo: protezione duratura contro la corrosione da acqua salata

- Miniere e macchinari pesanti: ripristino delle superfici soggette a usura su componenti di grandi dimensioni

- Industria siderurgica: protezione di rulli, utensili e parti soggette a forti sollecitazioni

- Infrastrutture: ripristino della resistenza originale di componenti di ponti e chiuse

- Industria alimentare: rivestimenti igienici e durevoli per superfici a contatto con alimenti

Perché Topclad conosce il nichel cromo

Topclad ha origine da Plating Solutions BV, azienda specializzata nella galvanizzazione industriale di nichel e cromo. Questa esperienza ci ha fornito una profonda conoscenza dei trattamenti superficiali tradizionali e delle loro prestazioni operative.

Tuttavia, nel tempo abbiamo riconosciuto i limiti del nichel cromo: rivestimenti soggetti a crepe sotto stress, protezione anticorrosione insufficiente in ambienti aggressivi e un processo con importanti svantaggi ambientali. Per questo abbiamo scelto consapevolmente di passare al laser cladding.

Proprio perché conosciamo bene il nichel cromo, sappiamo esattamente dove non è all’altezza—e come migliorarlo. I nostri rivestimenti laser cladding sono progettati per superare le aspettative e rispondere alle reali esigenze operative dei nostri clienti.

Chi è Topclad

Topclad è il principale produttore europeo di innovativi strati di rivestimento laser, con sede a Lelystad, nei Paesi Bassi. Siamo specializzati nello sviluppo e nell’applicazione di strati laser clad per i settori più esigenti, tra cui petrolio e gas, offshore, dragaggio, estrazione mineraria, ponti e chiuse idriche, produzione di acciaio e lavorazione alimentare.

La nostra missione è fornire ai componenti una protezione superiore contro l’usura, la corrosione e gli urti, migliorando in modo significativo l’affidabilità e la disponibilità operativa delle apparecchiature ad alta intensità di capitale. Con oltre 16 anni di esperienza, un impegno costante per la qualità e una comprovata esperienza su oltre 15.000 componenti laser cladded, forniamo soluzioni che migliorano le prestazioni e la longevità dei vostri macchinari critici.

Perché Topclad?

- Oltre 16 anni di esperienza nel laser cladding con più di 15.000 componenti rivestiti

- Più di 10 strati di rivestimento laser sviluppati in loco

- Impegno per la qualità

- Competenza nelle riparazioni complete

- Capacità di 24.000 mm di lunghezza e di 2.200 di diametro nel cladding

- Soluzioni prive di cromo esavalente