Hartverchromen

Die Hartverchromung ist ein industrielles Galvanisierverfahren zur Verbesserung von Metalloberflächen durch das Aufbringen einer Chromschicht. Auch bekannt als Hartchrom oder industrielle Hartverchromung, findet dieses Verfahren breite Anwendung in Branchen wie Offshore, Bergbau und Schwergerätebau. Es verbessert die Verschleißfestigkeit, erhöht den Korrosionsschutz und reduziert die Reibung an kritischen Bauteilen, und gilt seit jeher als bewährte Lösung für Ingenieure, die höchste Anforderungen an die Oberflächenleistung stellen.

Vorteile der Hartverchromung für industrielle Anwendungen

Die Hartverchromung ist ein Verfahren zur Oberflächenveredelung , bei dem eine Chromschicht elektrochemisch auf Metallbauteile aufgebracht wird. Diese Schicht bietet:

- Increased wear resistance

- Improved corrosion protection

- Greater surface hardness

Aufgrund dieser Eigenschaften wird Hartchrom seit langem geschätzt, um die Lebensdauer industrieller Anlagen zu verlängern.

Wesentliche Eigenschaften von Hartverchromung

Hartchrombeschichtungen werden aufgrund ihrer spezifischen technischen Eigenschaften ausgewählt:

- Härte: Bis zu 65–69 HRC – ideal für Anwendungen mit hoher Belastung.

- Verschleiß- und Abriebfestigkeit: Die hohe Härte reduziert den Verschleiß und verlängert die Lebensdauer.

- Korrosionsbeständigkeit: Bietet einen moderaten Schutz in feuchten oder korrosiven Umgebungen.

- Niedriger Reibungskoeffizient: Verringert Energieverluste und Materialverschleiß bei bewegten Bauteilen.

- Materialkompatibilität: Geeignet für Stahl, Edelstahl, Gusseisen, Aluminium und Kupferlegierungen.

Der Hartverchromungsprozess

Die Hartverchromung erfolgt typischerweise in drei Hauptschritten:

- Oberflächenvorbereitung: Das Bauteil wird gründlich gereinigt, um Öl, Schmutz und Oxide zu entfernen. Eine saubere Oberfläche ist entscheidend für die Haftung und Beschichtungsqualität.

- Elektrolytische Abscheidung: Das Bauteil wird in ein Chromsäurebad (~50–60°C) getaucht. Durch Anlegen eines elektrischen Stroms lagern sich Chromionen auf der Oberfläche ab und bilden eine Hartchromschicht.

- Nachbehandlung: Das Bauteil kann poliert, geschliffen oder bearbeitet werden, um die gewünschte Oberflächengüte und Maßgenauigkeit zu erreichen.

Typische Schichtdicken der Hartverchromung liegen zwischen 20 und 50 µm, je nach Anwendung.

Typische Anwendungen in verschiedenen Branchen

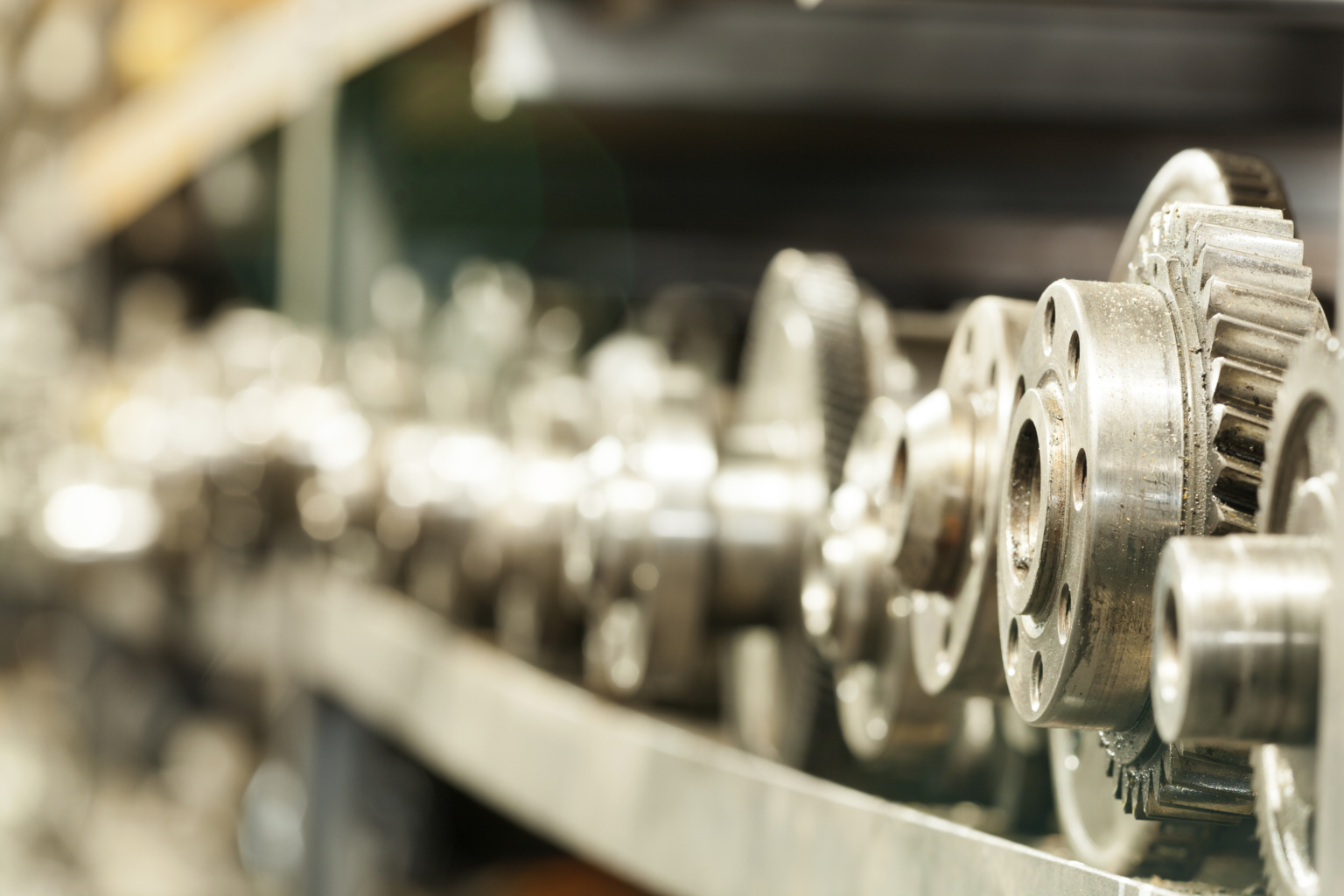

Hartchrom wird in einer Vielzahl industrieller Bauteile eingesetzt, unter anderem:

- Offshore & Maritim: Pumpenwellen, Bohrgestänge, Bauteile im Kontakt mit Salzwasser.

- Bergbau & Schwermaschinenbau: Hydraulikzylinder, Kolbenstangen und Baggerbolzen.

- Stahlindustrie: Walzenteile und mechanische Werkzeuge, die hohe Präzision und Verschleißfestigkeit erfordern.

Diese Beispiele zeigen die Vielseitigkeit von Hartchromschichten in verschleißkritischen Anwendungen.

Einschränkungen der Hartverchromung

While hard chrome plating has been a standard solution in industrial surface treatment for decades, it comes with significant drawbacks, particularly under modern performance and sustainability demands. These drawbacks affect both operational reliability and long-term cost-efficiency.

Gefährliche Stoffe und regulatorischer Druck

Das Verfahren basiert auf Chrom-6 (Cr6), einem hochgiftigen und krebserregenden Stoff. Es unterliegt strengen Auflagen gemäß REACH und ähnlichen internationalen Regelwerken. Die Einhaltung erfordert kostspielige Sicherheitsmaßnahmen, Luftfiltersysteme, Abwasseraufbereitung und Expositionskontrollen. Dies erhöht nicht nur die Betriebskosten und Komplexität, sondern birgt auch rechtliche und reputative Risiken. Laserauftragschweißen umgeht dieses Problem vollständig, da es mit festen, sicheren Materialien arbeitet und keine chemischen Bäder benötigt.

Mikrorisse verringern die Langzeitbeständigkeit

Ein zentrales Problem der industriellen Hartverchromung ist die Neigung zu Mikrorissen, die sich während des Auftrags oder im Einsatz bilden. Diese unsichtbaren Risse ermöglichen das Eindringen von Feuchtigkeit, Chemikalien und Salz unter die Chromschicht. Die Folge sind verdeckte Korrosion, Lochfraß und letztlich der Ausfall des Grundmaterials – insbesondere in anspruchsvollen Umgebungen wie Offshore-Bohrungen, Bergbau oder der chemischen Industrie. Im Gegensatz dazu erzeugt das Laser Cladding dichte, rissfreie Oberflächen, die unter realen Bedingungen einen besseren Schutz bieten.

Begrenzte Schichtdicke und mangelnde Skalierbarkeit

Typische Hartchromschichten liegen zwischen 20 und 100 µm. In stark beanspruchten Anwendungen verschleißen diese dünnen Schichten schnell. Dickere Schichten führen häufig zu Haftungsproblemen, Abplatzungen oder inneren Spannungsrissen. Daher ist Chrom ungeeignet für Bauteile, die sowohl strukturell aufgebaut als auch oberflächlich verstärkt werden müssen. Laser Cladding hingegen ermöglicht problemlos dickere, anwendungsspezifische Beschichtungen, sogar bis zu mehreren Millimetern, bei gleichzeitig hoher Haftfestigkeit und struktureller Integrität.

Mechanische Verbindung mit Delaminationsrisiko

Die Chromschicht haftet mechanisch am Grundmaterial und nicht durch eine metallurgische Bindung. Bei starker Vibration, Temperaturwechseln oder dynamischer Belastung kann diese Verbindung versagen, was zu Delamination, Abblättern oder starkem Verschleiß führt. Laser Cladding schafft hingegen eine echte metallurgische Verbindung auf molekularer Ebene, und eliminiert damit nahezu das Risiko einer Trennung unter extremen Bedingungen.

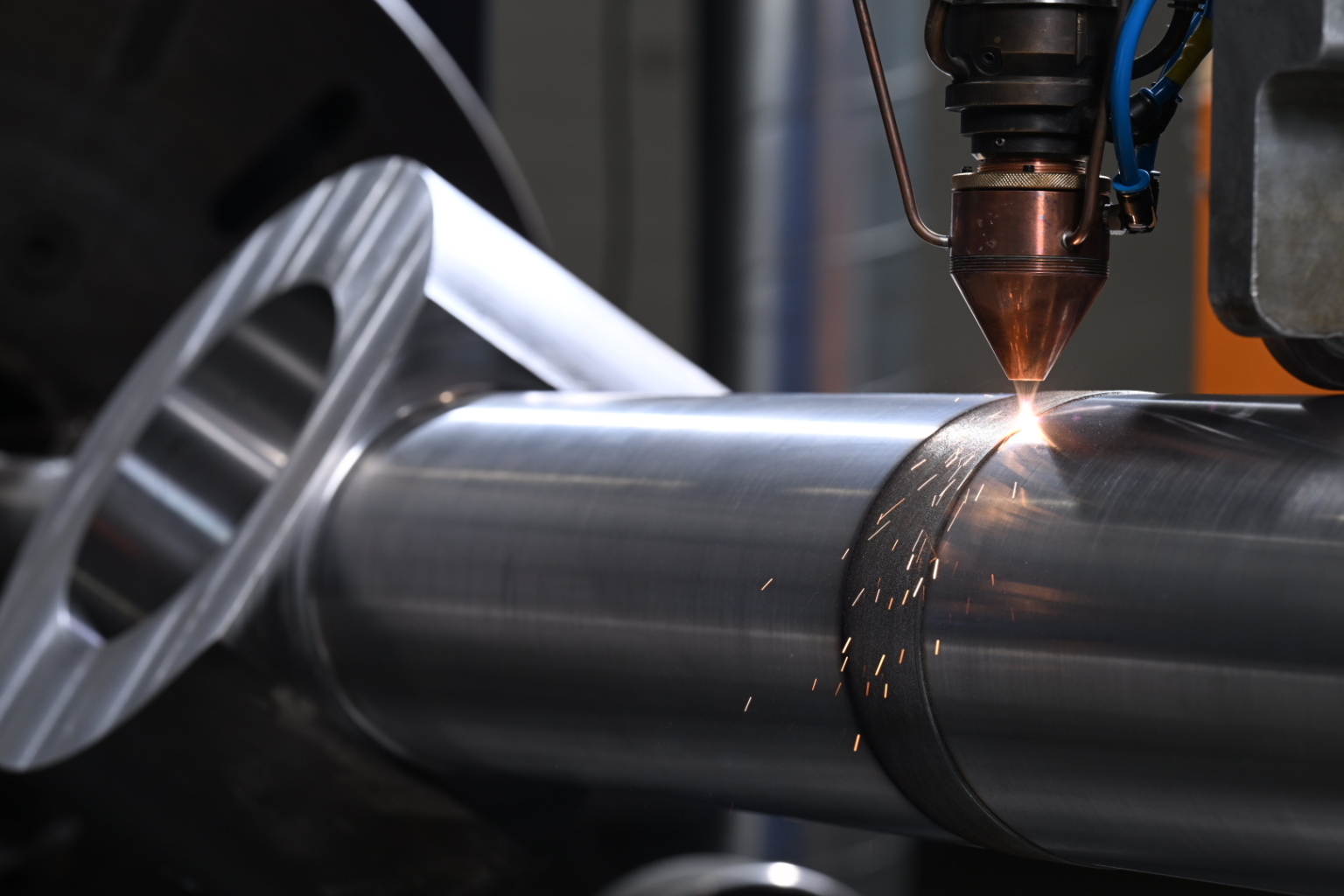

Alternative zur Hartverchromung

For industries seeking a superior alternative to hard chrome plating, laser cladding offers unmatched performance, safety, and versatility — far exceeding both traditional chrome and HVOF coatings. Laser cladding is the next-generation solution that addresses all limitations of hard chrome and outperforms HVOF (High Velocity Oxy-Fuel) coatings. It offers:

- Extrem hohe Verschleißfestigkeit: Die Beschichtungen halten deutlich länger unter abrasiven und stark beanspruchten Bedingungen.

- Hohe Schlagfestigkeit: Hält mechanischen Stößen und Druck stand, ohne zu reißen oder sich abzulösen.

- Starke metallurgische Verbindung: Die Beschichtung verschmilzt mit dem Grundmaterial und verhindert Abplatzungen oder Delamination.

- Individuelle Schichtdicke: Von ultradünn bis zu mehreren Millimetern – exakt angepasst an die jeweilige Anwendung.

- Optimierte Werkstoffauswahl:Die Beschichtungen werden für spezifische Umgebungen entwickelt – etwa chemische Beständigkeit oder thermische Belastung.

- Keine gefährlichen Chemikalien: Im Gegensatz zu Chrom oder HVOF entstehen beim Laser Cladding keine giftigen Substanzen oder Abfallprodukte.

- Minimale Verformung: Durch gezielte Wärmeeinbringung bleibt die Struktur und Geometrie des Grundmaterials erhalten.

Laser Cladding ist nicht nur eine Alternative – es ist eine zukunftssichere Lösung für Branchen, die Langlebigkeit, Präzision und Gesetzeskonformität verlangen.

Vergleich: Hartverchromung vs. HVOF-Beschichtung vs. Laser Cladding

| Merkmal | Hartverchromung | HVOF Coating | Laser Cladding |

| Verschleißfestigkeit | Mittel | Mittel | Hoch |

| Korrosionsschutz | Begrenzt | Begrenzt | Ausgezeichnet |

| Schlagfestigkeit | Gering | Mittel | Hoch |

| Haftfestigkeit | Schwach (mechanisch) | Mittel (mechanisch) | Stark (metallurgisch) |

| Umweltbelastung | Hoch (toxischer Abfall) | Hoch | Gering (umweltfreundlich) |

| Anwendungsflexibilität | Begrenzt | Mittel | Hoch (maßgeschneidert) |

| Schichtdickenspektrum | ~50–100 µm | ~300 µm | Maßgeschneidert: von dünnen Schichten bis >1 mm |

Branchen, die vom Laserauftragschweißen profitieren

Die Laserauftragschweiß-Technologie von Topclad ist in anspruchsvollen Industriezweigen im Einsatz:

- Offshore & Maritim: Verbesserter Schutz vor Seewasserkorrosion

- Bergbau & Schwerindustrie: Verlängerte Lebensdauer verschleißintensiver Bauteile und Wiederaufbau abgenutzter Komponenten

- Steel industry: Clad coatings for rollers, press tools, and guides

- Bridges & water locks: increased durability for critical infrastructure.

- Lebensmittelverarbeitung: Hygienische, korrosionsbeständige Beschichtungen ohne Kontaminationsrisiko

Erfahren Sie mehr über unsere branchenspezifischen Lösungen.

Laseraufgetragene Schichten

Erfahren Sie mehr über die Märkte, die wir bedienen.

Wir sind Topclad

Topclad ist Europas führender Hersteller von innovativen Laser Cladding-Schichten mit Sitz in Lelystad, Niederlande. Wir sind spezialisiert auf die Entwicklung und Anwendung von Laser Cladding-Schichten für die anspruchsvollsten Branchen, darunter Öl und Gas, Offshore, Nassbaggern, Bergbau, Brücken und Wasserschleusen, Stahlherstellung und Lebensmittelverarbeitung.

Unser Ziel ist es, Komponenten zuverlässig vor Verschleiß, Korrosion und Stößen zu schützen und so die Zuverlässigkeit und Anlagenverfügbarkeit kapitalintensiver Anlagen deutlich zu steigern. Mit über 16 Jahren Erfahrung, einem unerschütterlichen Engagement für Qualität und einer nachweislichen Erfolgsbilanz von mehr als 15.000 Laser-Cladding-beschichteten Komponenten liefern wir Lösungen, die die Leistung und Langlebigkeit Ihrer kritischen Maschinen verbessern.

Warum Topclad?

- Über 16 Jahre Erfahrung im Laser Cladding mit über 15.000 beschichteten Bauteilen

- Mehr als 10 selbst entwickelte Laser Cladding-Schichten

- Engagement für Qualität

- Kompetenz bei umfassenden Reparaturen

- Kapazität von 24.000 mm beschichteter Länge und 2.200 beschichtetem Durchmesser

- Chrom-6-freie Lösungen