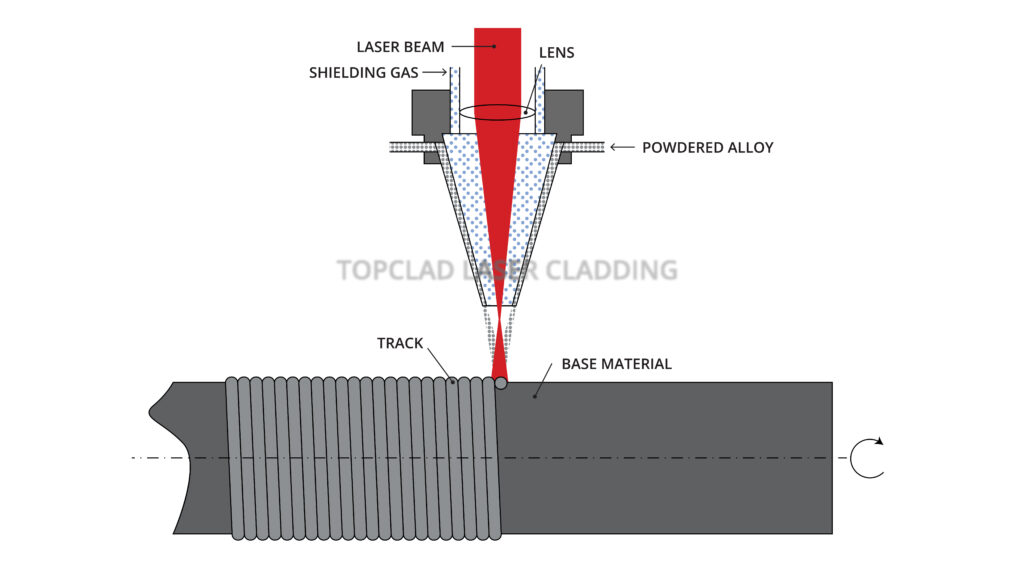

Präzise gesteuerter Laserstrahl

Der Prozess des Laserauftragschweißens beginnt mit einem präzise gesteuerten Laserstrahl, der auf die Oberfläche des Substrats gerichtet wird. Dieser fokussierte Laserstrahl erzeugt eine örtlich begrenzte Wärmequelle mit hoher Energiedichte, die das pulverförmige Legierungsmaterial schmilzt. Das Legierungsmaterial wird je nach den Anforderungen der Anwendung sorgfältig ausgewählt, um optimale Eigenschaften wie Korrosionsbeständigkeit, Verschleißfestigkeit und thermische Stabilität zu gewährleisten.

Minimierte Wärmeübertragung

Einer der Hauptvorteile des Laserauftragschweißens liegt in der Fähigkeit, die Wärmeübertragung auf das Substrat zu minimieren. Durch die Fokussierung der Laserenergie wird nur ein kleiner Bereich thermisch belastet, wodurch wesentliche Änderungen der physikalischen Eigenschaften des Substrats verhindert werden. Diese Präzision gewährleistet, dass die ursprüngliche Form und die Abmessungen des Substrats erhalten bleiben, was für die Integrität und Funktionalität der Bauteile entscheidend ist.

Sofortige metallurgische Bindung

Die metallurgische Bindung zwischen der geschmolzenen Legierung und dem Substrat erfolgt sofort beim Erstarren des geschmolzenen Materials. Diese Verbindung ist poren- und rissfrei, was die Zuverlässigkeit und Haltbarkeit der Beschichtung deutlich erhöht. Die resultierende Oberfläche weist im Vergleich zu herkömmlichen Beschichtungen wie Nickel-Chrom-Beschichtung (NiCr) und Hochgeschwindigkeits-Sauerstoffspritzen (HVOF) überlegene Eigenschaften auf und macht das Laserauftragschweißen zu einer bevorzugten Wahl für kritische Anwendungen.

Technische, wirtschaftliche und ökologische Vorteile

Das Laserauftragschweißen bietet erhebliche technische, wirtschaftliche und ökologische Vorteile für industrielle Anwendungen. Für ein tieferes Verständnis der Vor- und Nachteile des Laserauftragschweißens besuchen Sie unsere spezielle Seite Vor- und Nachteile von Laserauftragschweißen.

Maßgeschneiderte Präzision für kritische Anwendungen

Unsere spezialisierten Anlagen sind in der Lage, Bauteile unterschiedlicher Größe und Komplexität zu bearbeiten. Von kleinen, empfindlichen Teilen bis hin zu großen Komponenten mit Durchmessern von bis zu 2200 mm und Längen von bis zu 24000 mm - unsere Fähigkeit gewährleistet Präzision und Effizienz für jedes Projekt. Dies ist besonders wichtig für Anwendungen, bei denen extreme Genauigkeit unter schwierigen Bedingungen erforderlich ist.

Technologische Führungsrolle in der Oberflächenbehandlung

Wir haben firmeneigene laseraufgetragene Schichten entwickelt, die weit verbreiteten Werkstoffen wie Inconel 625 überlegen sind und unsere Angebote durch verbesserte Korrosionsbeständigkeit, Duktilität und Verschleißfestigkeit auszeichnen. Mit mehr als 16 Jahren Erfahrung verlängert unser technologisches Know-how nicht nur die Lebensdauer der Anlagen und erhöht die Leistung, sondern senkt auch die Betriebskosten unserer Kunden erheblich.

Maßgeschneiderte Lösungen für komplexe Anforderungen

Topclad ist sich der Einzigartigkeit jedes einzelnen Projekts bewusst und bietet maßgeschneiderte Lösungen zur Verbesserung der Verschleißfestigkeit, Korrosionsbeständigkeit und thermischen Stabilität. Unsere Laserauftragschweißtechnologie liefert durchweg bessere Ergebnisse als herkömmliche Verfahren wie Nickel-Chrom-Beschichtung (NiCr) und HVOF-Spritzen. Wir können sowohl dicke als auch sehr dünne Schichten auftragen und sind sowohl für die Behandlung neuer Komponenten als auch für Reparatur- und Restaurierungsarbeiten geeignet, um sicherzustellen, dass selbst die kritischsten Anwendungen die effektivste Oberflächenbehandlung erhalten.