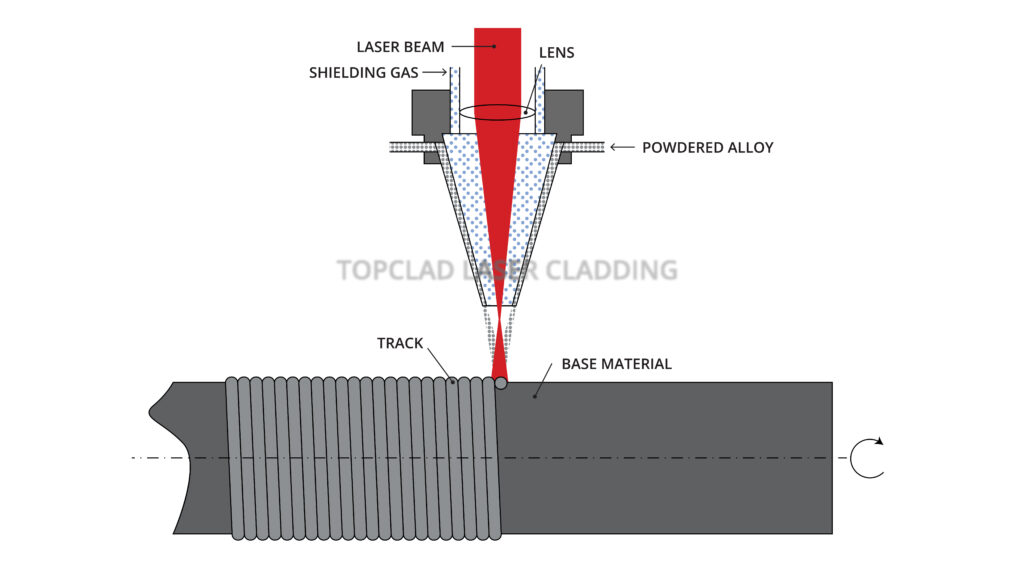

Faisceau laser contrôlé avec précision

Le processus débute par un faisceau laser finement calibré, dirigé sur la surface du substrat. Ce faisceau génère une source de chaleur concentrée, capable de fondre l’alliage en poudre. Ce matériau est soigneusement choisi en fonction des besoins spécifiques de l’application, afin de garantir des propriétés optimales, notamment une résistance accrue à la corrosion, à l’usure et une excellente stabilité thermique.

Transfert de chaleur minimisé

L’un des principaux atouts du rechargement laser réside dans sa capacité à limiter le transfert de chaleur vers le substrat. En concentrant l’énergie du laser sur une petite zone, cela limite les altérations des propriétés physiques du matériau de base. Cela permet de préserver la forme et les dimensions d’origine, essentielles pour assurer l’intégrité et la fonctionnalité des composants.

Liaison métallurgique immédiate

Lorsque l’alliage fondu se solidifie, il forme une liaison métallurgique directe avec le substrat. Cette liaison, exempte de pores ou de fissures, renforce considérablement la fiabilité et la durabilité du revêtement. Par rapport aux techniques traditionnelles comme le NiCr ou la pulvérisation HVOF, le rechargement laser offre des performances nettement supérieures, en faisant une solution incontournable pour les applications exigeantes.

Avantages techniques, économiques et environnementaux

Le rechargement laser combine des avantages significatifs sur le plan technique, économique et environnemental, faisant de cette technologie un atout majeur pour de nombreuses industries. Pour découvrir en détail ses bénéfices et ses limites, consultez notre page dédiée : Avantages et inconvénients du rechargement laser.

Une précision adaptée aux exigences les plus critiques

Nos équipements spécialisés nous permettent de traiter des composants variés, qu’ils soient petits et délicats ou imposants, avec un diamètre pouvant atteindre 2200 mm et une longueur de 24 000 mm. Cette maîtrise garantit une précision et une efficacité optimales pour chaque projet, même dans des applications où des conditions extrêmes imposent une rigueur absolue.

Un savoir-faire technologique en traitement de surface

Topclad a développé des revêtements laser exclusifs qui surpassent les matériaux conventionnels comme l’Inconel 625. Ces couches se distinguent par une résistance accrue à la corrosion, une grande ductilité et une durabilité supérieure. Avec plus de 16 ans d’expérience, notre expertise ne se limite pas à prolonger la durée de vie des équipements : elle améliore également leurs performances tout en réduisant de façon significative les coûts d’exploitation pour nos clients.

Des solutions sur mesure pour des besoins spécifiques

Conscient que chaque projet est unique, Topclad conçoit des solutions personnalisées pour renforcer la résistance à l’usure, à la corrosion et à la stabilité thermique. Notre technologie de rechargement laser offre des performances supérieures aux méthodes traditionnelles comme le nickelage-chromage (NiCr) et la pulvérisation HVOF. Nous maîtrisons aussi bien l’application de couches épaisses que fines, que ce soit pour le traitement de nouveaux composants ou la restauration de pièces endommagées. Ainsi, même les applications les plus exigeantes bénéficient d’un traitement de surface parfaitement adapté.