Introduction au chromage dur

Le chromage dur est une technique de galvanoplastie industrielle visant à améliorer les surfaces métalliques par l’application d’une couche de chrome. Également appelée chrome dur ou chromage industriel, cette méthode est largement utilisée dans des secteurs comme l’offshore, l’exploitation minière ou la fabrication d’équipements lourds. Elle améliore la résistance à l’usure, protège contre la corrosion et réduit les frottements sur les composants critiques — ce qui en fait une solution traditionnelle privilégiée par les ingénieurs souhaitant optimiser les performances de surface.

Avantages du chromage dur pour les applications industrielles

Le chromage dur est un procédé de traitement de surface consistant à déposer électrochimiquement une couche de chrome sur des composants métalliques. Cette couche offre:

- Increased wear resistance

- Une meilleure protection contre la corrosion

- Une dureté de surface supérieure

Grâce à ces propriétés, le chromage dur est apprécié depuis longtemps pour prolonger la durée de vie des équipements industriels.

Caractéristiques clés du chromage dur

Le chromage dur est apprécié pour ses propriétés techniques spécifiques :

- Dureté: Jusqu’à 65–69 HRC, idéale pour les applications à forte sollicitation.

- Résistance à l’usure et à l’abrasion: Sa dureté limite l’usure et prolonge la durée de vie des pièces.

- Résistance à la corrosion: Protection modérée dans des environnements humides ou corrosifs.

- Faible coefficient de frottement: Réduit les pertes d’énergie et la dégradation des matériaux en mouvement.

- Compatibilité des matériaux: Convient à l’acier, l’acier inoxydable, la fonte, l’aluminium et les alliages de cuivre.

Le procédé de chromage dur

Le chromage dur se compose généralement de trois étapes principales :

- Préparation de surface: Le composant est nettoyé en profondeur pour éliminer les huiles, salissures et oxydes. Cette étape est essentielle pour assurer une bonne adhérence et la performance du revêtement.

- Dépôt électrolytique: La pièce est immergée dans un bain d’acide chromique (~50–60°C). Un courant électrique permet aux ions de chrome de se déposer sur la surface pour former une couche de chrome.

- Traitement final: La pièce peut être polie, meulée ou finie pour obtenir la rugosité et les tolérances dimensionnelles requises.

L’épaisseur habituelle du chromage dur varie entre 20 et 50 µm selon les besoins de l’application.

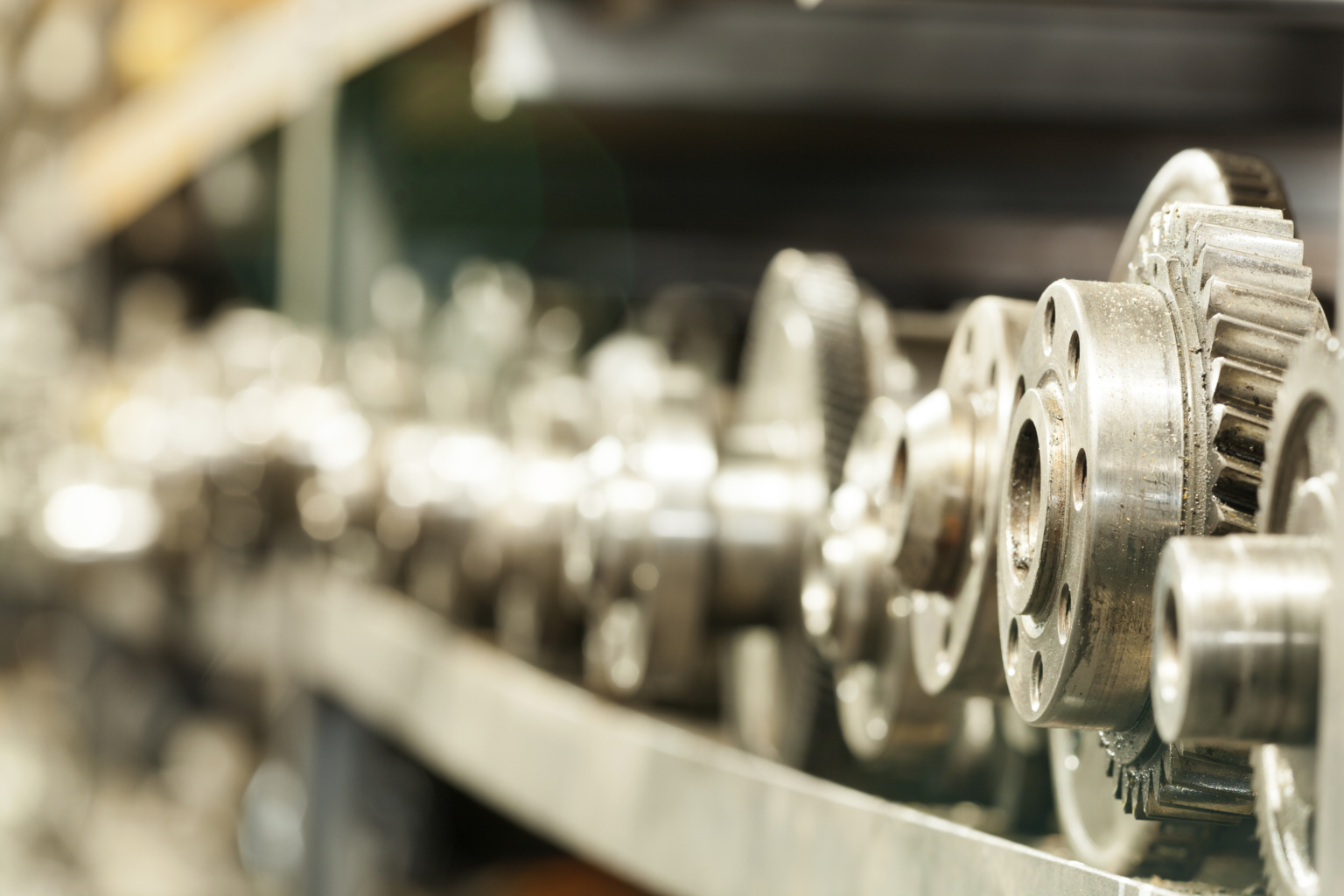

Applications courantes dans l’industrie

Le chromage dur est utilisé pour de nombreux composants industriels, notamment :

- Offshore & maritime: Arbres de pompe, tiges de forage, pièces exposées à l’eau salée.

- Secteurs minier & machines lourdes: Vérins hydrauliques, tiges de piston, axes d’excavateurs.

- Production d’acier: Pièces de laminoirs et outils mécaniques nécessitant précision et résistance.

Ces exemples illustrent la polyvalence des revêtements en chrome dans les environnements à forte usure.

Les limites du chromage dur

Bien que le chromage dur soit une solution classique en traitement de surface industriel depuis plusieurs décennies, il présente aujourd’hui des inconvénients majeurs — en particulier face aux exigences actuelles en matière de performance et de durabilité. Ces limites affectent à la fois la fiabilité opérationnelle et la rentabilité à long terme.

Substances dangereuses et pression réglementaire

Le procédé de chromage dur repose sur l’utilisation de chrome hexavalent (Cr6), une substance hautement toxique et cancérigène. Il est strictement réglementé par REACH et d’autres cadres réglementaires à l’échelle mondiale. La conformité impose des systèmes de sécurité coûteux, une filtration de l’air, un traitement des déchets et une maîtrise stricte de l’exposition. Cela augmente considérablement la complexité et les coûts d’exploitation, tout en exposant les entreprises à des risques juridiques et d’image. Le rechargement laser élimine entièrement ce problème en utilisant des matériaux solides et sûrs, sans recours aux bains chimiques.

Microfissures et durabilité réduite

L’un des principaux défauts du chromage industriel réside dans la formation de microfissures à la surface pendant le dépôt ou au fil du temps. Invisibles à l’œil nu, ces fissures créent des points d’entrée pour l’humidité, les produits chimiques et le sel, favorisant la corrosion interne, le piquage et, à terme, la défaillance du substrat. Cela est particulièrement critique dans des environnements sévères tels que le forage offshore, les mines ou les procédés chimiques. À l’inverse, des technologies récentes comme le rechargement laser produisent des surfaces denses et sans fissures, garantissant une protection durable.

Épaisseur limitée et faible évolutivité

L’épaisseur typique des revêtements en chrome dur se situe entre 20 et 100 µm. Dans les applications intensives soumises à l’usure, aux impacts ou à l’érosion, ces couches s’altèrent rapidement. Les tentatives d’augmenter l’épaisseur entraînent souvent des problèmes d’adhérence, de délamination ou de fissures internes. Le chrome est donc peu adapté aux pièces nécessitant à la fois une reconstruction dimensionnelle et une protection de surface renforcée. Le rechargement laser, quant à lui, permet de produire facilement des couches épaisses et sur mesure — jusqu’à plusieurs millimètres — sans compromettre l’adhérence ni l’intégrité structurelle.

Liaison mécanique faible et risque de délamination

La couche de chrome adhère par ancrage mécanique au substrat, sans fusion chimique. Sous l’effet de vibrations, de variations de température ou de charges dynamiques, cette liaison peut se rompre, provoquant un décollement, un écaillage ou une usure critique. Le rechargement laser, en revanche, crée une liaison métallurgique véritable entre le revêtement et le support, fusionnant les matériaux au niveau moléculaire et éliminant pratiquement tout risque de délamination, même en conditions extrêmes.

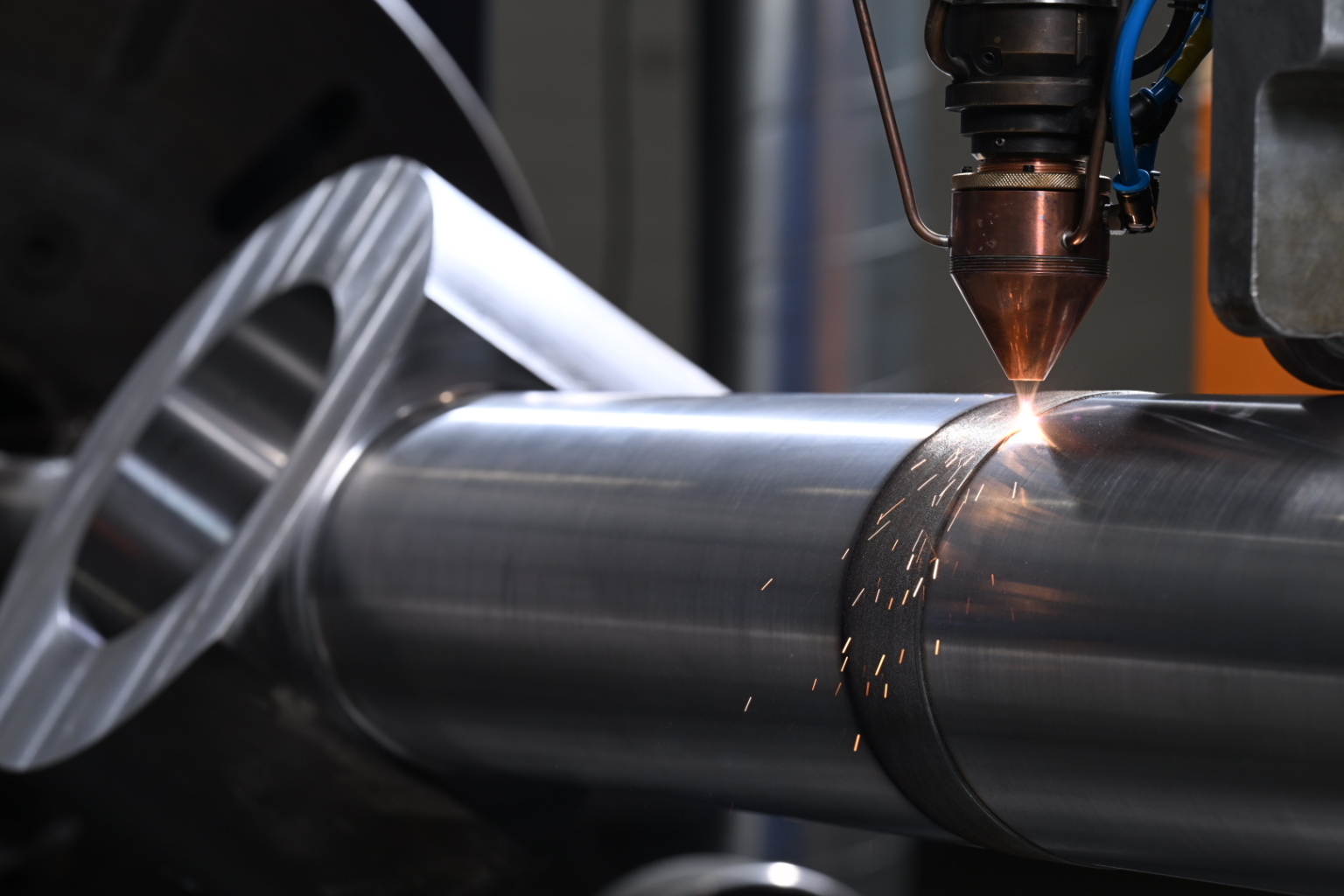

Alternative au chromage dur

Pour les secteurs industriels en quête d’une alternative supérieure au chromage dur, le rechargement laser offre des performances, une sécurité et une polyvalence inégalées — surpassant largement les revêtements au chrome traditionnel et les revêtements HVOF. Le rechargement laser est une solution de nouvelle génération qui corrige toutes les limites du chromage dur et surpasse la pulvérisation HVOF (High Velocity Oxy-Fuel). Ses atouts :

- Résistance extrême à l’usure : Les revêtements durent beaucoup plus longtemps en conditions abrasives et sous fortes charges.

- Haute résistance aux chocs : Supporte les impacts mécaniques et la pression sans fissuration ni délamination.

- Forte liaison métallurgique : Le revêtement est fusionné au substrat, éliminant les risques de décollement.

- Épaisseur personnalisée : De l’ultra-fin à plusieurs millimètres, selon les exigences spécifiques de l’application.

- Choix de matériaux optimisé :Les revêtements sont conçus pour répondre à des environnements précis — résistance chimique, charges thermiques, etc.

- Sans substances dangereuses : Contrairement au chrome ou à la pulvérisation HVOF, aucun produit toxique ni rejet polluant.

- Distorsion minimale : L’apport thermique localisé préserve la structure et la géométrie du matériau de base.

Le rechargement laser n’est pas qu’une alternative, c’est une solution d’avenir pour les industries exigeant durabilité, précision et conformité réglementaire.

Comparaison : le chromage dur vs. les revêtements HVOF vs. le rechargement laser

| Caractéristique | Chromage dur | Revêtements HVOF | Laser Cladding |

| Résistance à l’usure | Moyenne | Moyenne | Élevée |

| Protection contre la corrosion | Limitée | Limitée | Excellent |

| Résistance aux chocs | Faible | Moyenne | Élevée |

| Adhérence | Faible (mécanique) | Moyenne (mécanique) | Forte (métallurgique) |

| Impact environnemental | Élevé (déchets toxiques) | Élevée | Faible (écologique) |

| Souplesse d’application | Limitée | Moyenne | Élevée (adaptée) |

| Épaisseur de revêtement | ~50–100 µm | ~300 µm | Sur mesure : de couches fines à >1 mm |

Secteurs industriels bénéficiant du rechargement laser

La technologie de rechargement laser de Topclad est reconnue dans les secteurs industriels les plus exigeants:

- Offshore & maritime: Protection renforcée contre la corrosion due à l’eau de mer

- Mines & équipements lourds: Longévité accrue des pièces soumises à l’usure et reconstruction de composants endommagés

- Steel industry: Clad coatings for rollers, press tools, and guides

- Ponts & écluses :Durabilité augmentée des infrastructures critiques

- Agroalimentaire: Revêtements hygiéniques et résistants à la corrosion, sans risque de contamination

Découvrez nos applications spécifiques par secteur.

Couches rechargées au laser

En savoir plus sur les marchés que nous desservons.

Nous sommes Topclad

Basé à Lelystad, aux Pays-Bas, Topclad est le leader européen dans la fabrication de couches par rechargement laser innovantes. Nous sommes spécialisés dans le développement et l’application de technologies avancées de rechargement laser pour des industries exigeantes telles que le pétrole et gaz, l’offshore, le dragage, l’exploitation minière, les ponts et écluses, la sidérurgie et l’industrie alimentaire.

Notre mission est de fournir aux composants une protection supérieure contre l’usure, la corrosion et les impacts, afin d’améliorer significativement la fiabilité et le taux de disponibilité des équipements critiques. Avec plus de 16 ans d’expérience, un engagement constant envers la qualité et un historique éprouvé de plus de 15 000 composants rechargés au laser, Topclad propose des solutions qui prolongent la durée de vie et optimisent les performances des machines essentielles.

Pourquoi choisir Topclad ?

- Plus de 16 ans d'expérience dans le domaine du rechargement laser avec plus de 15 000 composants revêtus

- Plus de 10 revêtements laser développés en interne

- Engagement en faveur de la qualité

- Expertise en matière de réparations complètes

- Capacité de rechargement exceptionnelle, pouvant traiter des pièces jusqu’à 24 000 mm de longueur et 2 200 mm de diamètre

- Solutions exemptes de chrome 6