Nickel Chrom

Nickel Chrom, auch bekannt als Nickel-Chrom-Beschichtung oder Nickel-Chrom-Plattierung, ist ein weit verbreitetes Verfahren zum Schutz industrieller Bauteile vor Verschleiß und Korrosion. Die Beschichtung ist bekannt für ihr glänzendes Erscheinungsbild und eine mäßige Haltbarkeit. In der Regel wird sie als dünne galvanische Schicht aufgetragen. Auf dieser Seite erklären wir, was Nickel Chrom ist, wann sie eingesetzt wird und warum Laserauftragschweißen in vielen anspruchsvollen Anwendungen zur bevorzugten Alternative geworden ist.

Was ist eine Nickel-Chrom-Beschichtung?

Nickel Chrom bezeichnet sowohl eine Legierung als auch eine Beschichtung. Die Legierung besteht hauptsächlich aus Nickel und Chrom und ist bekannt für ihre Hitze- und Korrosionsbeständigkeit. Bei der Nickel-Chrom-Beschichtung handelt es sich um zwei galvanische Schichten: eine Nickelschicht als Basis, gefolgt von einer Chrom-Deckschicht. Dies wird oft als Duplex-Beschichtung bezeichnet. Die chemische Formel der Legierung lautet NiCr und ist unter dem Namen Nichrom bekannt.

Die Nickel-Chrom-Beschichtung bietet ein glänzendes Finish und eine gewisse Korrosionsbeständigkeit. Da die Haftung am Grundmaterial jedoch mechanisch und nicht metallurgisch erfolgt, ist die Langzeitleistung insbesondere unter rauen Bedingungen begrenzt.

Eigenschaften der Nickel-Chrom-Beschichtung

Nickel-Chrom-Legierungen und -Beschichtungen bieten mehrere bemerkenswerte Eigenschaften:

Hitzebeständigkeit

- Hoher Schmelzpunkt: ca. 1400–1600 °C, je nach Legierung

- Hervorragende Oxidationsbeständigkeit bei hohen Temperaturen

- Stabile elektrische Widerstandswerte unter Wärmeeinfluss. Geeignet für Heizelemente und Widerstandsdrähte

Korrosionsbeständigkeit

- Ausreichender Schutz vor Rost und vielen korrosiven Umgebungen

- Mäßiger Schutz in leicht aggressiven chemischen Umgebungen

- Verbesserte Leistung in Kombination mit Nickel in einer Duplexschicht

- Häufig verwendet in der Edelstahlproduktion als Legierungsbestandteil

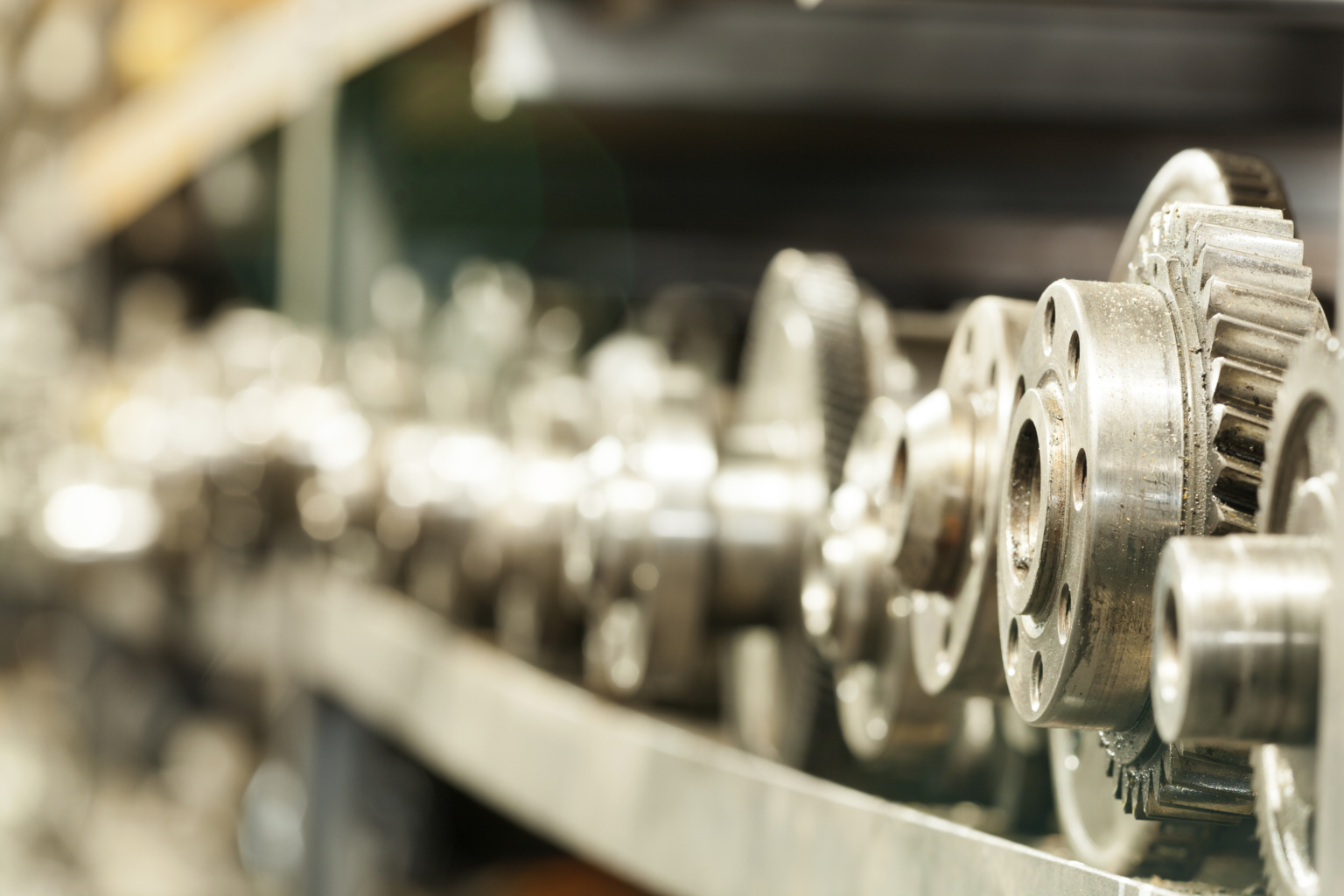

Anwendungen der Nickel Chrom

Zusammensetzung von Nickel Chrom

Branchen, in denen Nickel Chrom zum Einsatz kommt, sind u. a.:

- Öl & Gas: Ventile, Kupplungen und Downhole-Werkzeuge

- Chemische Industrie: Tanks, Rohrleitungssysteme und Wärmetauscher

- Offshore & Maritim: Propellerwellen, exponierte Verbindungselemente und Schutzbeschichtungen

- Schwerindustrie: Kolbenstangen, Hydraulikzylinder, Walzen und Trommeln

- Heiztechnik: Elektrische Heizelemente und Widerstandsdrähte

Die Stärke der Nickel-Chrom-Beschichtung liegt in ihrer Beständigkeit gegenüber hohen Temperaturen und mäßiger Korrosion. Damit eignet sie sich für Bauteile, die thermischen Belastungen und einfachen chemischen Einflüssen ausgesetzt sind.

Die meisten Nickel-Chrom-Legierungen enthalten 80 % Nickel und 20 % Chrom. Es gibt Varianten für unterschiedliche Anwendungen. Einige enthalten bis zu 5 % Eisen zur Verbesserung der Duktilität bei gleichzeitiger Erhaltung der Korrosionsbeständigkeit. Übliche Zusammensetzungen sind:

- NiCr 80/20 (am häufigsten verwendet)

- NiCrFe 60/20/20 (mit Eisen)

- NiCr 70/30 (mehr Chrom für spezielle thermische Anwendungen)

Vorteile von Nickel Chrom

Nickel Chrom und Nickel-Chrom-Beschichtungen bieten mehrere Vorteile:

- Korrosions- und Hitzebeständigkeit Performs moderately well in harsh or hot environments

- Starke Haftung : gute Haftung bei kontrolliertem Plattierungsprozess

- Alternative zu Edelstahl: nützlich, wenn eine vollständige Edelstahlausführung zu teuer ist

Diese Eigenschaften machten es über Jahrzehnte hinweg zu einer beliebten Wahl in der Industrie und bei Konsumgütern.

Nachteile von Nickel Chrom

Trotz der Vorteile weist Nickel Chrom mehrere Nachteile auf:

Schlechte Versiegelung und Korrosionsschutz

Nickel-Chrom-Beschichtungen sind von Natur aus porös. In aggressiven Umgebungen wie der maritimen oder Offshore-Industrie können Flüssigkeiten wie Meerwasser durch die Beschichtung eindringen. Dadurch beginnt die Korrosion an der Stahloberfläche unterhalb der Schicht, was zu Blasenbildung und Ablösung führt.

Begrenzte Haftfestigkeit

Im Gegensatz zum Laserauftragschweißen, das eine metallurgische Verbindung mit dem Substrat eingeht, bildet Nickel Chrom nur eine mechanische Verbindung. Dies macht es anfälliger für Ablösungen und Absplitterungen bei Belastung, Vibration oder Stoß.

Mikrorisse unter Belastung

Die Chromschicht entwickelt in korrosiven oder hochdruckbelasteten Umgebungen Mikrorisse. Diese beeinträchtigen die Oberflächenintegrität und beschleunigen den Verschleiß.

Schwierig zu reparieren

Einmal beschädigt, ist eine Nickel-Chrom-Beschichtung schwer zu reparieren. Die Instandsetzung erfordert vollständiges Entfernen und Neubeschichtung, was Ausfallzeiten und zusätzliche Kosten verursacht. Zudem ist die Schichtdicke auf 1–2 Durchgänge begrenzt. Dickere Schichten erhöhen das Risiko von Rissen.

Nicht in allen Fällen lebensmittelecht

Risse oder Abplatzungen können zu Kontamination führen—nicht akzeptabel in hygienekritischen Branchen wie der Lebensmittelverarbeitung.

Unregelmäßige Beschichtung

Galvanische Verfahren weisen eine geringe Kathodeneffizienz auf. Die Beschichtung ist an Kanten dicker und in Ecken dünner, was zu ungleichmäßigem Schutz führt.

Materialverschwendung und hohe Kosten

Vollflächige Beschichtungen verbrauchen mehr Nickel und Chrom als nötig, was die Kosten erhöht, ohne die Leistung zu verbessern.

Diese Nachteile machen Nickel Chrom für moderne industrielle Anforderungen, bei denen Haltbarkeit, Reparierbarkeit und Präzision entscheidend sind, weniger geeignet.

Alternative zu massivem Nickel Chrom

Nickel Chrom galt lange als Standard, wird heute jedoch zunehmend durch Laser Cladding ersetzt. Dieses Verfahren ist langlebiger, effizienter und nachhaltiger. Laser Cladding (Laserauftragschweißen) bietet besseren Schutz, längere Lebensdauer und niedrigere Gesamtkosten.

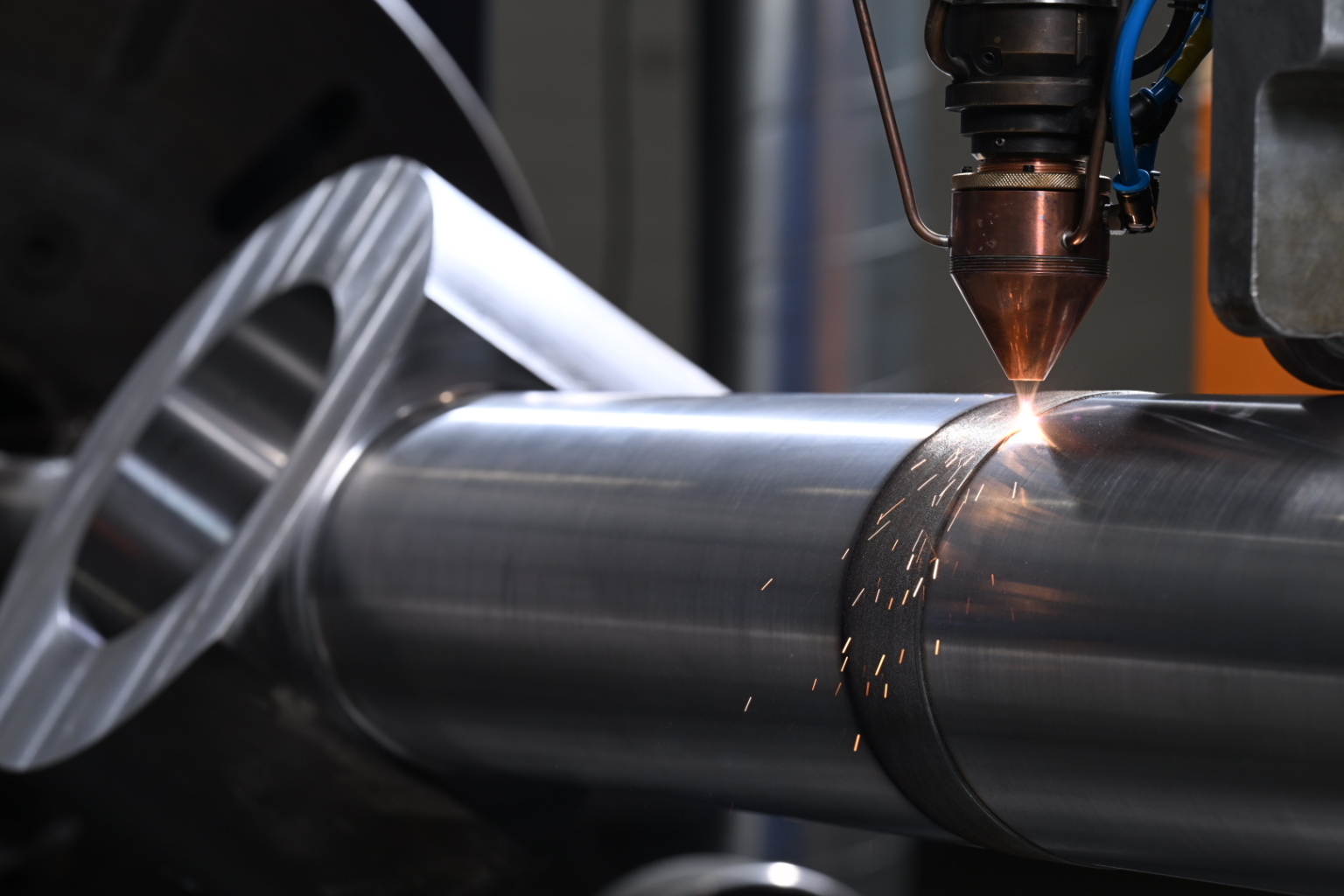

Was ist Laserauftragschweißen?

Beim Laserauftragschweißen wird eine verschleißfeste Legierung mittels eines Hochleistungslasers auf eine Metalloberfläche aufgebracht. Der Prozess erzeugt eine dünne Schicht mit metallurgischer, nicht mechanischer Verbindung. Diese Schicht wird direkt mit dem Grundmaterial verschmolzen und bietet hervorragende Leistung unter mechanischer oder thermischer Belastung.

Nur die Verschleißzonen werden beschichtet. Der restliche Teil des Bauteils bleibt unbehandelt, wodurch teure Materialien eingespart werden. Gängige Grundmaterialien sind unter anderem Kohlenstoffstahl. Die typische Schichtdicke reicht von 0,225 mm bis zu mehreren Millimetern.

Laserauftragschweißen bietet zahlreiche Vorteile gegenüber herkömmlichen Beschichtungsverfahren wie HVOF (High Velocity Oxygen Fuel Spritzen) oder Nickel-Chrom-Beschichtungen:

- Höhere Leistung: Laseraufgetragene Schichten bieten überlegenen Schutz gegen Verschleiß, Schlagbeanspruchung und Korrosion im Vergleich zu massivem Nickel Chrom.

- Starke Verbindung: Das Laserauftragschweißen erzeugt eine metallurgische Verbindung mit dem Substrat – deutlich stärker als mechanische oder gespritzte Schichten.

- Kosteneinsparung: Es werden nur die Verschleißbereiche beschichtet – teure Legierungen müssen nicht auf das gesamte Bauteil aufgetragen werden.

- Materialeffizienz: Die Beschichtung wird präzise dort aufgetragen, wo sie benötigt wird – ohne Überdimensionierung.

- Individuelle Schichtdicke: Die Dicke der Schicht kann exakt an die Abnutzung angepasst werden – von 0,225 bis zu mehreren Millimetern.

- Längere Lebensdauer: Abgenutzte Oberflächen können abgedreht und erneut beschichtet werden – so wird die Lebensdauer der Bauteile erheblich verlängert.

- Einfache lokale Reparaturen: Kleinere Schäden lassen sich mit herkömmlicher WIG-Schweißtechnik reparieren – ohne Demontage, Austausch oder vollständige Nachbearbeitung.

Warum Laserauftragschweißen überlegen ist

Laserauftragschweißen übertrifft Nickel Chrom in nahezu allen Bereichen:

Starke Verbindung

Die Schutzschicht wird beim Laserauftragschweißen fest mit dem Grundmaterial verschmolzen. Dadurch wird Delamination auch bei Stoß-, Vibrations- oder Biegebelastung vermieden. Nickel Chrom, das auf mechanischer Haftung beruht, versagt unter solchen Bedingungen.

Dickere und robustere Schichten

Nickel Chrom ist nicht für dicke Schichten geeignet – ab einer bestimmten Stärke entstehen Risse. Laserauftragschweißen ermöglicht dicke Beschichtungen ohne Haftungsverlust und ist damit ideal zur Wiederherstellung abgenutzter Teile auf Originalmaß.

Hervorragende Verschleiß- und Korrosionsbeständigkeit

Laseraufgetragene Schichten bieten deutlich besseren Schutz vor Verschleiß, Abrieb und Korrosion. Die eingesetzten Legierungen können exakt an extreme Einsatzbedingungen wie Offshore, Bergbau oder Lebensmittelverarbeitung angepasst werden. Nickel Chrom bietet bei mechanischer Belastung oder in chloridhaltigen Umgebungen keine vergleichbare Leistung.

Widerstand gegen Schlag und thermische Wechselbelastung

Nickel Chrom neigt bei plötzlicher Belastung oder Temperaturschwankungen zu Rissen. Laseraufgetragene Schichten absorbieren und verteilen Spannungen – ideal für dynamische Hochlastanwendungen.

Längere Lebensdauer und Wiederverwendbarkeit

Sowohl Nickel-Chrom-Beschichtungen als auch laseraufgetragene Schichten lassen sich entfernen und erneut aufbringen. Laserauftragschweißen bietet jedoch deutlich mehr Präzision und Flexibilität bei Reparaturen. Nickel Chrom erfordert eine einheitliche Schichtdicke und kann Verluste durch Materialabtrag kaum ausgleichen. Lokale Reparaturen sind schwierig und erfordern oft ein vollständiges Entfernen und Neubelegen.

Mit Laserauftragschweißen lassen sich verschlissene Zonen gezielt und exakt nacharbeiten. Dickere Schichten können dort aufgetragen werden, wo mehr Material abgetragen wurde. So können Bauteile vollständig und selektiv instand gesetzt werden – ohne Überdimensionierung oder Austausch. Dies ist ein zirkulärer, kosteneffizienter Ansatz für nachhaltige Wartung.

Sauberer und nachhaltiger

Laserauftragschweißen kommt ohne die umweltschädlichen Chemikalien aus, die bei Nickel-Chrom-Beschichtungen zum Einsatz kommen – einschließlich sechswertigem Chrom, das für Umwelt- und Gesundheitsrisiken bekannt ist. Der Prozess erzeugt keinen giftigen Abfall, benötigt insgesamt weniger Material und senkt die CO₂-Emissionen erheblich, indem die Lebensdauer von Komponenten verlängert wird. In einer zunehmend nachhaltigen Industrie ist Laserauftragschweißen eine zukunftssichere Lösung.

Mehr Gestaltungsspielraum

Da Laserauftragschweißen digital gesteuert wird, lassen sich verschiedene Schichtdicken exakt an bestimmten Bereichen eines Bauteils aufbringen. Diese gezielte Verstärkung ist mit gleichmäßigen Beschichtungen wie Nickel Chrom nicht möglich und erlaubt eine intelligentere, effizientere Konstruktion. selective reinforcement is not possible with uniform coatings like nickel chrome, and allows for smarter, leaner engineering.

Branchen, die vom Laserauftragschweißen profitieren

Laserauftragschweißen hat sich in zahlreichen Industriezweigen bewährt:

- Offshore & Maritim: Langfristiger Schutz gegen Seewasserkorrosion

- Bergbau & Schwerindustrie: Wiederherstellung verschlissener Flächen großer Bauteile

- Stahlindustrie: Schutz von Walzen, Werkzeugen und hochbelasteten Kontaktflächen

- Infrastruktur: Instandsetzung von Brücken- und Schleusenteilen auf Originalfestigkeit

- Lebensmittelverarbeitung: Hygienische, langlebige Beschichtungen für Kontaktflächen

Warum Topclad Nickel Chrom versteht

Topclad entstand aus Plating Solutions BV – einem Unternehmen, das sich auf industrielle Nickel- und Chromgalvanik spezialisierte. Dieses Know-how verschaffte uns ein tiefes Verständnis traditioneller Oberflächenbehandlungen und ihrer Einsatzgrenzen.

Mit der Zeit wurden uns jedoch die Schwächen von Nickel Chrom deutlich: rissanfällige Beschichtungen, unzureichender Korrosionsschutz in extremen Umgebungen und ein Verfahren mit erheblichen Umweltbelastungen. Deshalb haben wir bewusst auf Laserauftragschweißen umgestellt.

Gerade weil wir Nickel Chrom genau kennen, wissen wir, wo es versagt – und wie es besser geht. Unsere laseraufgetragenen Schichten sind darauf ausgelegt, konventionelle Verfahren zu übertreffen – und sie erfüllen exakt die Anforderungen unserer Kunden.

Wir sind Topclad

Topclad ist Europas führender Hersteller von innovativen Laser Cladding-Schichten mit Sitz in Lelystad, Niederlande. Wir sind spezialisiert auf die Entwicklung und Anwendung von Laser Cladding-Schichten für die anspruchsvollsten Branchen, darunter Öl und Gas, Offshore, Nassbaggern, Bergbau, Brücken und Wasserschleusen, Stahlherstellung und Lebensmittelverarbeitung.

Unser Ziel ist es, Komponenten zuverlässig vor Verschleiß, Korrosion und Stößen zu schützen und so die Zuverlässigkeit und Anlagenverfügbarkeit kapitalintensiver Anlagen deutlich zu steigern. Mit über 16 Jahren Erfahrung, einem unerschütterlichen Engagement für Qualität und einer nachweislichen Erfolgsbilanz von mehr als 15.000 Laser-Cladding-beschichteten Komponenten liefern wir Lösungen, die die Leistung und Langlebigkeit Ihrer kritischen Maschinen verbessern.

Warum Topclad?

- Über 16 Jahre Erfahrung im Laser Cladding mit über 15.000 beschichteten Bauteilen

- Mehr als 10 selbst entwickelte Laser Cladding-Schichten

- Engagement für Qualität

- Kompetenz bei umfassenden Reparaturen

- Kapazität von 24.000 mm beschichteter Länge und 2.200 beschichtetem Durchmesser

- Chrom-6-freie Lösungen