Nickel-chrome

Le nickel-chrome, également appelé revêtement nickel-chrome ou placage nickel-chrome, est une technique largement utilisée pour protéger les composants industriels contre l’usure et la corrosion. Ce revêtement est apprécié pour son aspect brillant et sa durabilité modérée. Il est généralement appliqué sous forme d’une fine couche galvanique. Cette page vous explique ce qu’est le nickel-chrome, dans quels cas il est utilisé, et pourquoi le laser cladding devient une alternative de plus en plus privilégiée dans de nombreuses applications exigeantes.

Qu’est-ce que le nickel-chrome?

Le nickel-chrome désigne à la fois un alliage et un revêtement. L’alliage est composé principalement de nickel et de chrome, connu pour sa résistance à la chaleur et à la corrosion. En revêtement, le procédé implique deux couches galvanoplastiques : une couche de base en nickel, suivie d’une couche de finition en chrome. Ce procédé est souvent appelé placage duplex. La formule chimique de l’alliage est NiCr, également connu sous le nom de nichrome.

Le placage offre une finition brillante et une certaine résistance à la corrosion. Cependant, comme l’adhérence au matériau de base est mécanique — et non métallurgique — ses performances à long terme sont limitées, notamment dans les environnements difficiles.

Propriétés du nickel-chrome

Les alliages et revêtements en nickel-chrome présentent plusieurs caractéristiques notables :

Résistance à la chaleur

- Point de fusion élevé : env. 1400–1600 °C, selon l’alliage spécifique

- Excellente résistance à l’oxydation à haute température

- Résistance électrique stable sous chaleur. Utilisé dans les éléments chauffants et les résistances

Résistance à la corrosion

- Résistance adéquate à la rouille et à de nombreux environnements corrosifs

- Protection modérée dans des environnements chimiques légèrement agressifs

- Performances améliorées lorsqu’il est combiné avec du nickel dans une couche duplex

- Couramment utilisé dans la fabrication de l’acier inoxydable comme élément d’alliage

Applications du nickel-chrome

Composition du nickel-chrome

Les secteurs utilisant le nickel-chrome incluent :

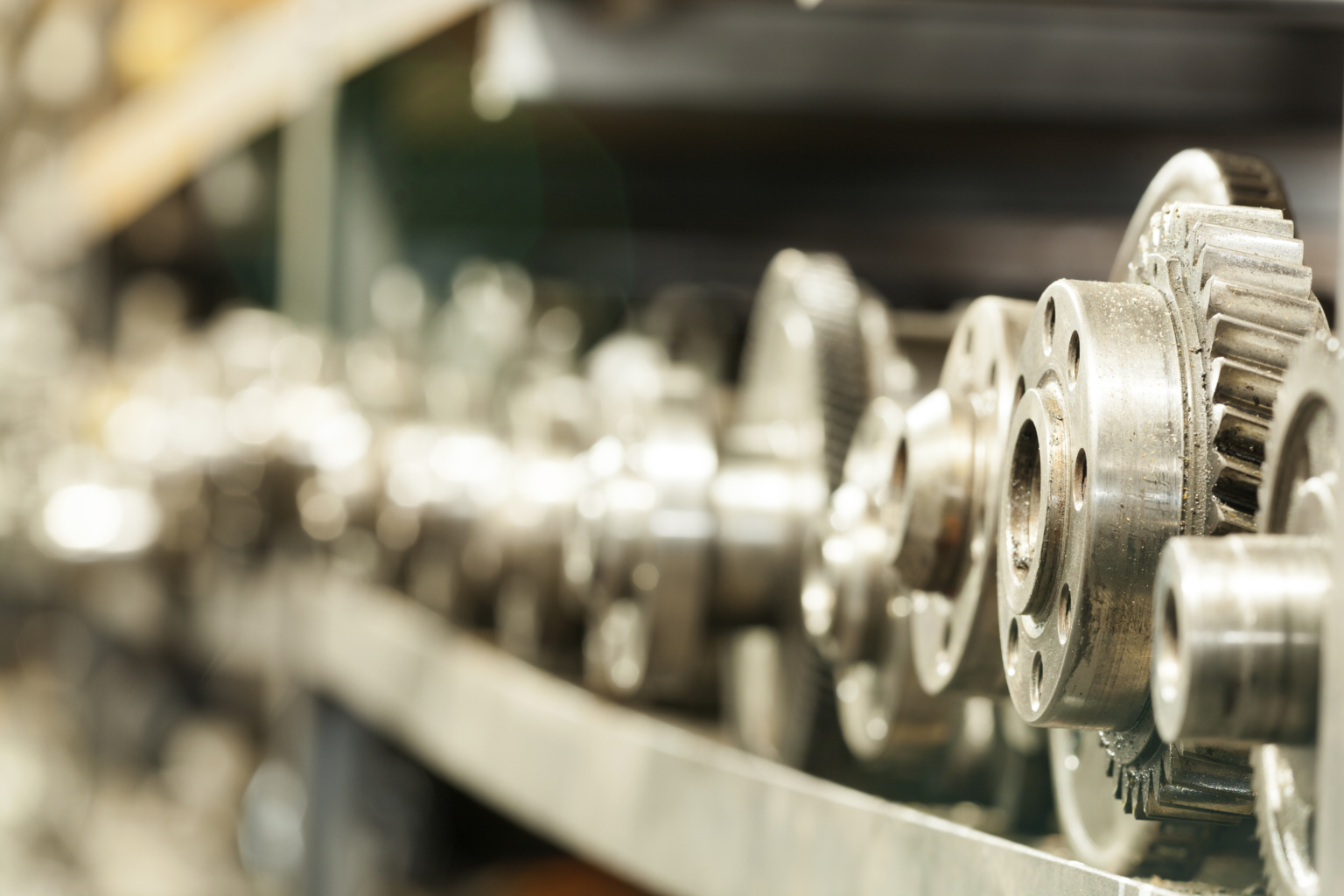

- Pétrole & Gaz: vannes, raccords, outils de fond de puits

- Industrie chimique:: réservoirs, tuyauteries, échangeurs thermiques

- Maritime & Offshore: arbres d’hélice, fixations exposées, revêtements de protection

- Machinerie lourde: tiges de piston, vérins hydrauliques, rouleaux et tambours

- Technologie de chauffage: éléments chauffants électriques, composants résistifs

La force du nickel-chrome réside dans sa capacité à résister à des températures élevées et à une corrosion modérée. Il convient ainsi aux pièces soumises à des charges thermiques et à des agents chimiques modérés.

La plupart des alliages de nickel-chrome contiennent 80 % de nickel et 20 % de chrome. Des variantes existent selon les applications. Certaines incluent jusqu'à 5 % de fer pour améliorer la ductilité tout en conservant la résistance à la corrosion. Les compositions courantes incluent :

- NiCr 80/20 (la plus utilisée)

- NiCrFe 60/20/20 (avec fer)

- NiCr 70/30 (plus de chrome pour des applications thermiques spécifiques)

Avantages du nickel-chrome

Le nickel-chrome et le revêtement nickel-chrome offrent plusieurs avantages :

- Résistance à la corrosion et à la chaleur : bonnes performances dans des environnements agressifs ou chauds

- Bonne adhérence : adhérence fiable lorsque le placage est bien contrôlé

- Alternative à l'acier inoxydable: utile lorsque la construction en inox est trop coûteuse

Ces propriétés en ont fait un choix populaire dans les produits industriels et grand public pendant des décennies.

Inconvénients du nickel-chrome

Malgré ses avantages, le revêtement nickel-chrome présente plusieurs inconvénients :

Faible étanchéité et résistance à la corrosion

Les couches de nickel-chrome sont intrinsèquement poreuses. Dans les environnements agressifs, comme le secteur maritime ou offshore, des fluides comme l'eau de mer peuvent pénétrer la couche. Une corrosion commence alors sous la surface, poussant le chrome vers l'extérieur, ce qui provoque cloques et décollement.

Adhérence limitée

Contrairement au laser cladding, qui crée une liaison métallurgique avec le substrat, le nickel-chrome ne forme qu’une liaison mécanique. Cela le rend plus vulnérable au décollement et à l’écaillage sous contrainte, vibration ou impact.

Microfissures sous contrainte

La couche de chrome développe des microfissures en environnement corrosif ou sous haute pression. Cela affaiblit la surface et accélère l’usure.

Difficile à réparer

Une fois endommagé, le nickel-chrome est difficile à restaurer. Les réparations nécessitent un décapage complet et un nouveau placage, augmentant les arrêts et les coûts. L’épaisseur est limitée à 1–2 couches ; au-delà, le risque de fissuration augmente.

Pas toujours conforme aux normes alimentaires

Des fissures ou un écaillage peuvent causer une contamination—inacceptable dans les industries hygiéniques comme l’agroalimentaire.

Revêtement non uniforme

La galvanoplastie présente une faible efficacité cathodique. Le dépôt est plus épais aux bords et plus mince dans les coins, réduisant l’homogénéité de la protection.

Gaspillage de matériau et coûts élevés

Un revêtement complet utilise plus de nickel et de chrome que nécessaire, augmentant les coûts sans bénéfice fonctionnel.

Ces inconvénients rendent le nickel-chrome moins adapté aux exigences industrielles modernes, où la durabilité, la réparabilité et la précision sont essentielles.

Alternative au nickel-chrome massif

Le nickel-chrome était autrefois considéré comme la norme, mais il est aujourd’hui souvent remplacé par le laser cladding. Ce procédé est plus durable, plus efficace et plus respectueux de l’environnement. Le rechargement laser offre une meilleure protection, une durée de vie prolongée et un coût total réduit.

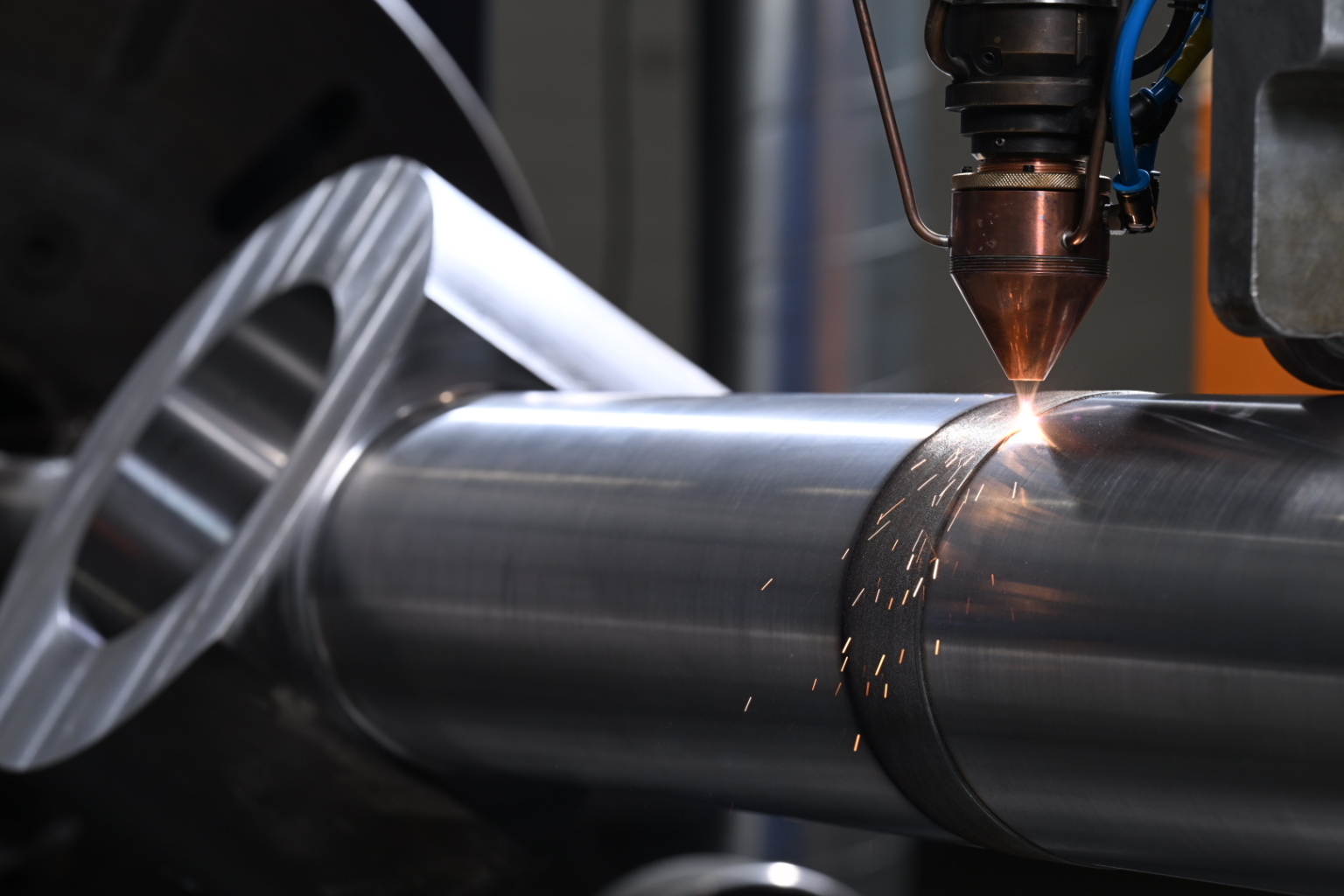

Qu’est-ce que le rechargement laser ?

Le rechargement laser consiste à appliquer un alliage résistant à l’usure sur une surface métallique à l’aide d’un laser haute énergie. Ce procédé crée une couche mince avec une liaison métallurgique, et non mécanique. Cette couche est fusionnée directement avec le matériau de base, garantissant des performances supérieures sous contraintes mécaniques ou thermiques.

Seules les zones d’usure sont revêtues. Le reste de la pièce reste non revêtu, ce qui permet d’économiser des matériaux coûteux. Les matériaux de base les plus courants incluent les aciers au carbone. L’épaisseur typique des couches varie de 0,225 mm à plusieurs millimètres.

Le rechargement laser présente de nombreux avantages par rapport aux techniques de revêtement classiques comme la projection HVOF (High Velocity Oxygen Fuel) ou le nickel-chrome :

- Haute performance: les couches rechargées au laser offrent une résistance supérieure à l’usure, aux chocs et à la corrosion par rapport au nickel-chrome massif.

- Excellente adhérence: le rechargement laser crée une liaison métallurgique avec le substrat – bien plus solide que les liaisons mécaniques ou projetées.

- Réduction des coûts : seules les zones d’usure sont revêtues – inutile d’utiliser des alliages coûteux sur l’ensemble de la pièce.

- Efficacité des matériaux : le revêtement est appliqué précisément là où il est nécessaire, évitant toute surconception.

- Épaisseur de couche personnalisée : l’épaisseur peut être ajustée selon les besoins, de 0,225 à plusieurs millimètres.

- Durée de vie prolongée : les surfaces usées peuvent être usinées puis rechargées, prolongeant significativement la durée de vie des composants.

- Réparation locale facile :les dommages mineurs peuvent être réparés à l’aide d’un équipement de soudage TIG standard – inutile de démonter, remplacer ou retraiter la pièce entière.

Pourquoi le laser cladding est supérieur

Le rechargement laser surpasse le nickel-chrome dans presque tous les domaines :

Adhérence supérieure

Le rechargement laser fusionne la couche de protection avec le matériau de base, évitant toute délamination, même en cas de chocs, de vibrations ou de flexions. Le nickel-chrome, qui repose sur une adhésion mécanique, échoue dans de telles conditions.

Couches plus épaisses et plus robustes

Le nickel-chrome ne permet pas des couches épaisses – au-delà d’un certain point, des fissures apparaissent. Le rechargement laser permet l’application de couches épaisses sans perte d’adhérence, idéal pour restaurer des pièces usées selon les spécifications d’origine.

Excellente résistance à l’usure et à la corrosion

Le rechargement laser offre un niveau de protection bien plus élevé contre l’usure, l’abrasion et la corrosion. Les alliages utilisés sont adaptés aux environnements extrêmes tels que l’offshore, les mines ou l’agroalimentaire. Le nickel-chrome n’offre pas les mêmes performances, notamment sous contraintes mécaniques ou dans des milieux riches en chlorures.

Résistance aux chocs et aux cycles thermiques

Le nickel-chrome se fissure sous les charges soudaines ou les variations de température. Les revêtements rechargés au laser absorbent et répartissent les contraintes – parfaits pour les environnements dynamiques à forte sollicitation.

Durée de vie prolongée et réutilisabilité

Le nickel-chrome et le rechargement laser peuvent être retirés et réappliqués. Mais le rechargement laser offre bien plus de précision et de flexibilité lors des réparations. Le nickel-chrome nécessite une épaisseur uniforme et offre peu de possibilités d’adaptation en cas d’érosion du matériau de base. Les réparations locales sont difficiles et nécessitent souvent de tout retirer pour recommencer.

Avec le rechargement laser, il est possible de reconstruire précisément des zones usées selon des spécifications exactes. Il est même possible d’appliquer des couches plus épaisses là où la corrosion a davantage attaqué. Cela permet de restaurer entièrement et sélectivement les composants – sans surdimensionnement ni mise au rebut. C’est une approche circulaire et économique de la maintenance à long terme.

Plus propre et plus durable

Le rechargement laser évite les produits chimiques dangereux utilisés dans le nickel-chrome, notamment le chrome hexavalent, connu pour ses risques environnementaux et sanitaires. Le procédé ne produit aucun déchet nocif, consomme moins de matière et réduit significativement les émissions de CO₂ en prolongeant la durée de vie des pièces. Dans un contexte industriel de plus en plus vert, le rechargement laser constitue une alternative pérenne conforme aux objectifs de durabilité.

Souplesse de conception accrue

Comme le rechargement laser est contrôlé numériquement, il est possible d’appliquer différentes épaisseurs précisément sur les zones ciblées d’un composant. Ce niveau de renforcement sélectif est impossible avec des revêtements uniformes comme le nickel-chrome et permet une ingénierie plus intelligente et plus optimisée. selective reinforcement is not possible with uniform coatings like nickel chrome, and allows for smarter, leaner engineering.

Secteurs industriels bénéficiant du rechargement laser

Le rechargement laser a fait ses preuves dans de nombreux secteurs :

- Offshore et maritime: résistance à long terme à la corrosion marine

- Mines & Machines lourdes: restauration des zones d’usure de grandes pièces

- Industrie sidérurgique: protection des rouleaux, outils et pièces en contact à haute contrainte

- Infrastructure: remise en état des composants de ponts et d’écluses à leur résistance d’origine

- Agroalimentaire: revêtements hygiéniques et durables pour les surfaces de contact

Pourquoi Topclad comprend le nickel-chrome

Topclad est issu de Plating Solutions BV, une entreprise spécialisée dans le nickelage et chromage industriel. Cette expertise nous a permis d’acquérir une connaissance approfondie des traitements de surface traditionnels et de leurs performances sur le terrain.

Mais au fil du temps, nous avons constaté les limites du nickel-chrome : fissuration sous contrainte, protection anticorrosion insuffisante dans les environnements sévères et un procédé aux impacts environnementaux majeurs. C’est pourquoi nous avons volontairement opté pour le rechargement laser.

Parce que nous connaissons parfaitement le nickel-chrome, nous savons exactement où il échoue – et comment faire mieux. Nos couches rechargées par laser sont conçues pour surpasser les attentes, adaptées aux exigences concrètes de nos clients.

Nous sommes Topclad

Basé à Lelystad, aux Pays-Bas, Topclad est le leader européen dans la fabrication de couches par rechargement laser innovantes. Nous sommes spécialisés dans le développement et l’application de technologies avancées de rechargement laser pour des industries exigeantes telles que le pétrole et gaz, l’offshore, le dragage, l’exploitation minière, les ponts et écluses, la sidérurgie et l’industrie alimentaire.

Notre mission est de fournir aux composants une protection supérieure contre l’usure, la corrosion et les impacts, afin d’améliorer significativement la fiabilité et le taux de disponibilité des équipements critiques. Avec plus de 16 ans d’expérience, un engagement constant envers la qualité et un historique éprouvé de plus de 15 000 composants rechargés au laser, Topclad propose des solutions qui prolongent la durée de vie et optimisent les performances des machines essentielles.

Pourquoi choisir Topclad ?

- Plus de 16 ans d'expérience dans le domaine du rechargement laser avec plus de 15 000 composants revêtus

- Plus de 10 revêtements laser développés en interne

- Engagement en faveur de la qualité

- Expertise en matière de réparations complètes

- Capacité de rechargement exceptionnelle, pouvant traiter des pièces jusqu’à 24 000 mm de longueur et 2 200 mm de diamètre

- Solutions exemptes de chrome 6