Sur le plan technique, le rechargement laser offre une ductilité exceptionnelle, permettant aux composants traités de résister à des contraintes importantes, telles que les impacts et les cycles thermiques, sans se fissurer. Ce procédé assure également une liaison métallurgique supérieure avec le substrat, ce qui améliore la résistance à l’usure et à la corrosion. Ces caractéristiques sont essentielles pour prolonger la durée de vie des équipements critiques.

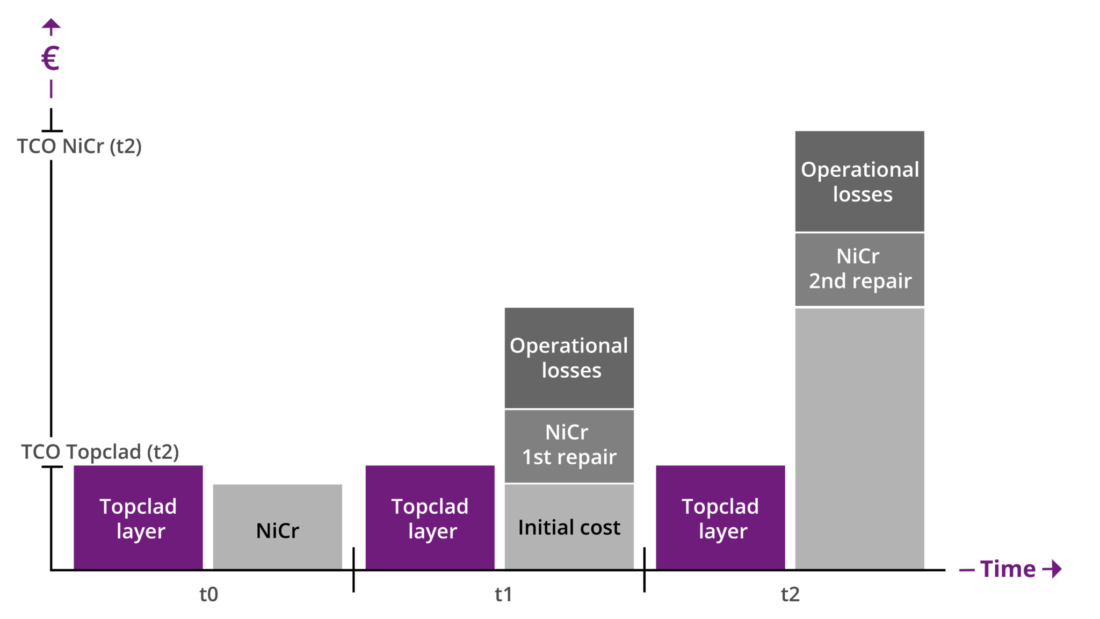

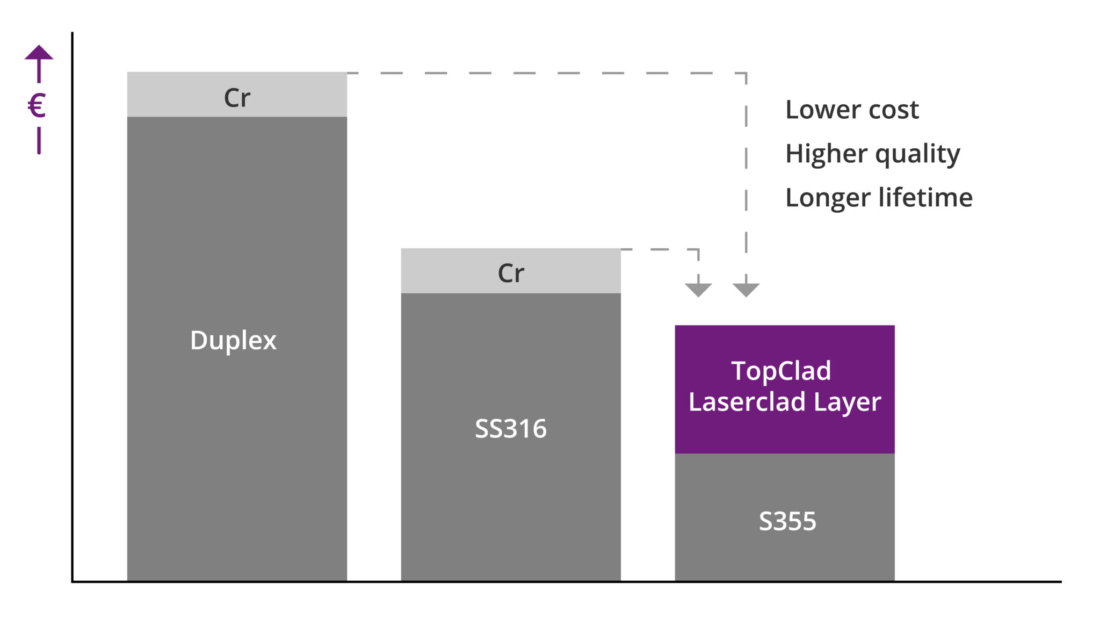

Au niveau économique, le rechargement laser contribue à réduire considérablement le coût total de possession en minimisant les besoins de maintenance et en augmentant la durabilité des équipements.

Pour ce qui est de l'environnement, le rechargement laser se distingue par une réduction significative des déchets et de la consommation d’énergie par rapport aux méthodes traditionnelles. Il s’inscrit dans des pratiques de fabrication durables grâce à l’utilisation de moins de substances dangereuses, tout en éliminant totalement le recours au chrome 6.

Avantages techniques

Le rechargement laser se distingue par des caractéristiques qui en font une option de choix pour de nombreuses applications industrielles. Ces avantages peuvent être regroupés en plusieurs catégories :

- Revêtements de qualité supérieure

Le rechargement laser prévient les défaillances liées à la corrosion, aux impacts externes, à la flexion ou aux chocs thermiques. Ces performances sont rendues possibles grâce à une liaison intermétallique, une ductilité élevée et l’absence totale de porosité (voir ci-dessous). - Excellentes possibilités de réparation

Cette technologie permet d’effectuer des réparations rapides et économiques, tout en maintenant une qualité irréprochable. Elle prolonge ainsi la durée de vie des composants et améliore la disponibilité opérationnelle des équipements. - Durée de vie prolongée des composants

Les composants traités au laser bénéficient d’une durée de vie considérablement allongée, grâce à une résistance accrue à l’usure et à une dureté de surface améliorée. - Polyvalence dans le choix des matériaux

Le rechargement par laser peut être appliqué à une large gamme de matériaux, y compris les aciers au carbone, les aciers inoxydables, les aciers duplex, les alliages à base de nickel, etc. Cette polyvalence permet d'élaborer des solutions personnalisées répondant à des exigences industrielles spécifiques. - Réduction de la zone affectée par la chaleur

Le chauffage localisé utilisé dans le rechargement laser minimise la zone thermiquement affectée autour de la zone de dépôt. Cette caractéristique préserve les propriétés mécaniques et la microstructure du matériau de base, ce qui est essentiel pour maintenir l’intégrité globale des composants. - Précision et contrôle exceptionnels

Le rechargement laser garantit une précision inégalée dans le dépôt des matériaux, permettant d’obtenir une épaisseur et un positionnement du revêtement extrêmement précis. Ce contrôle précis réduit les pertes de matériaux et limite les besoins en post-traitement.

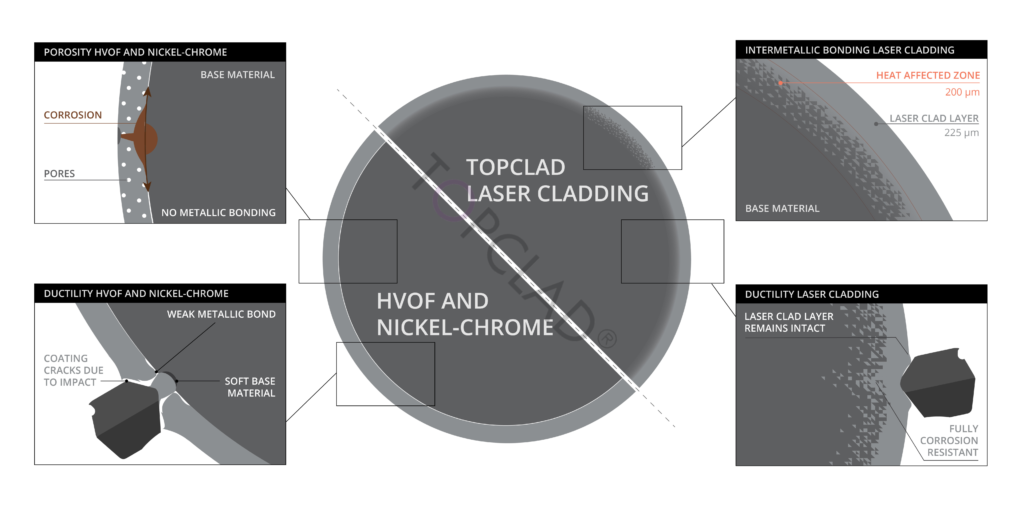

Liaison intermétallique

Lors du rechargement laser, un alliage est fondu avec le matériau de base, créant une liaison intermétallique entre les deux. Ce processus empêche naturellement la sous-corrosion entre la couche laser et le matériau de base. À l’inverse, les revêtements HVOF et NiCr, qui sont liés mécaniquement plutôt que fondus, peuvent présenter des pores et développer des fissures. Ces défauts permettent à des substances telles que l’eau de mer de pénétrer le revêtement, de corroder le matériau de base, et, à terme, de faire éclater le revêtement de l’intérieur.

Absence de porosité

Les couches revêtues au laser présentent une porosité nulle (0 %), formant ainsi une barrière totalement imperméable qui empêche les fluides corrosifs d’atteindre le matériau de base. Cette caractéristique offre une protection nettement supérieure contre la sous-corrosion par rapport aux revêtements traditionnels.

Haute ductilité

Les couches revêtues au laser se distinguent par une ductilité exceptionnelle, leur permettant d’absorber les contraintes mécaniques dues aux impacts, à la flexion et aux cycles thermiques, sans se fissurer. Cette propriété est cruciale pour les composants soumis à des environnements opérationnels difficiles, car elle prévient les fissures en dissipant efficacement les contraintes. En comparaison, les revêtements HVOF et NiCr, qui ne sont pas du tout ductiles, se fissurent inévitablement sous l’effet de la flexion, des chocs externes ou des variations thermiques. Grâce à leur haute ductilité combinée à la liaison intermétallique, les couches laser protègent efficacement contre les dommages causés par des impacts externes (par exemple, des roches ou des outils), la flexion (par exemple, des tiges longues et fines) ou les chocs thermiques (par exemple, dans les processus de production d’acier).

Rénovation des composants gravement endommagés

Les composants sévèrement endommagés peuvent être restaurés grâce à l’application d’une couche laser de plusieurs millimètres d’épaisseur. Cette méthode élimine la nécessité de coûteux remplacements ou de longs processus de réusinage. Les pièces critiques peuvent ainsi être remises en état en quelques jours au lieu de plusieurs semaines, offrant des gains significatifs de temps et de ressources.

Réparation des filetages endommagés

Le rechargement laser répare efficacement les filetages très endommagés en enlevant et en reconstituant la matière. Cette méthode produit des filetages dont la résistance à la traction est supérieure à celle de l’acier au carbone standard. Les filetages gainés au laser empêchent la corrosion, garantissant ainsi un démontage facile des pièces filetées, telles que les œillets de tige de piston.

Capacité de réparation sur site

Les dommages mineurs peuvent être réparés directement sur site à l’aide d’un équipement de soudage TIG standard. Cette approche élimine le besoin de démontage des composants et réduit au minimum les temps d’arrêt.

Avantages environnementaux

Nous vous aidons à atteindre vos objectifs environnementaux sans compromettre les performances et la fiabilité. En utilisant notre technologie de revêtement laser, vos composants durent plus longtemps, les déchets sont minimisés et l'utilisation de substances dangereuses est réduite, ce qui diminue considérablement l'impact de vos activités sur l'environnement. Chez Topclad, la durabilité est au cœur de tout ce que nous faisons, garantissant que votre entreprise reste efficace et respectueuse de l'environnement.

En choisissant le revêtement laser, vous contribuez à la préservation de l'environnement tout en obtenant des performances et une durabilité supérieures pour vos applications industrielles.

Réduction des déchets

Par rapport aux méthodes de revêtement traditionnelles, le rechargement laser génère un minimum de déchets grâce à l’application précise des matériaux et à la possibilité de rénover les composants.

Conservation des ressources

En prolongeant la durée de vie des composants, le rechargement laser réduit la nécessité d’utiliser de nouvelles matières premières, contribuant ainsi à préserver les ressources naturelles.

Efficacité énergétique

La technologie de Laser Cladding de Topclad utilise un chauffage localisé, ce qui permet de réduire significativement la consommation d’énergie par rapport au placage nickel-chrome (NiCr) traditionnel. Cette approche ciblée augmente l’efficacité énergétique tout en diminuant l’empreinte carbone, offrant ainsi une alternative plus respectueuse de l’environnement.